При плавке магния пресс и формовочные машины — это не просто средства для придания формы материалам; они необходимы для создания физических и химических условий, требуемых для эффективной и контролируемой реакции. Они преобразуют рыхлые, непредсказуемые порошкообразные сырьевые материалы в плотные, однородные брикеты с механической прочностью, необходимой для выдерживания интенсивной печной среды, обеспечивая предсказуемые результаты.

Основная цель брикетирования — преобразование порошка сырья в спроектированные единицы. Это гарантирует структурную целостность, равномерное распределение тепла и предсказуемый газообмен, необходимые для стабильных и контролируемых химических реакций в плавильной печи.

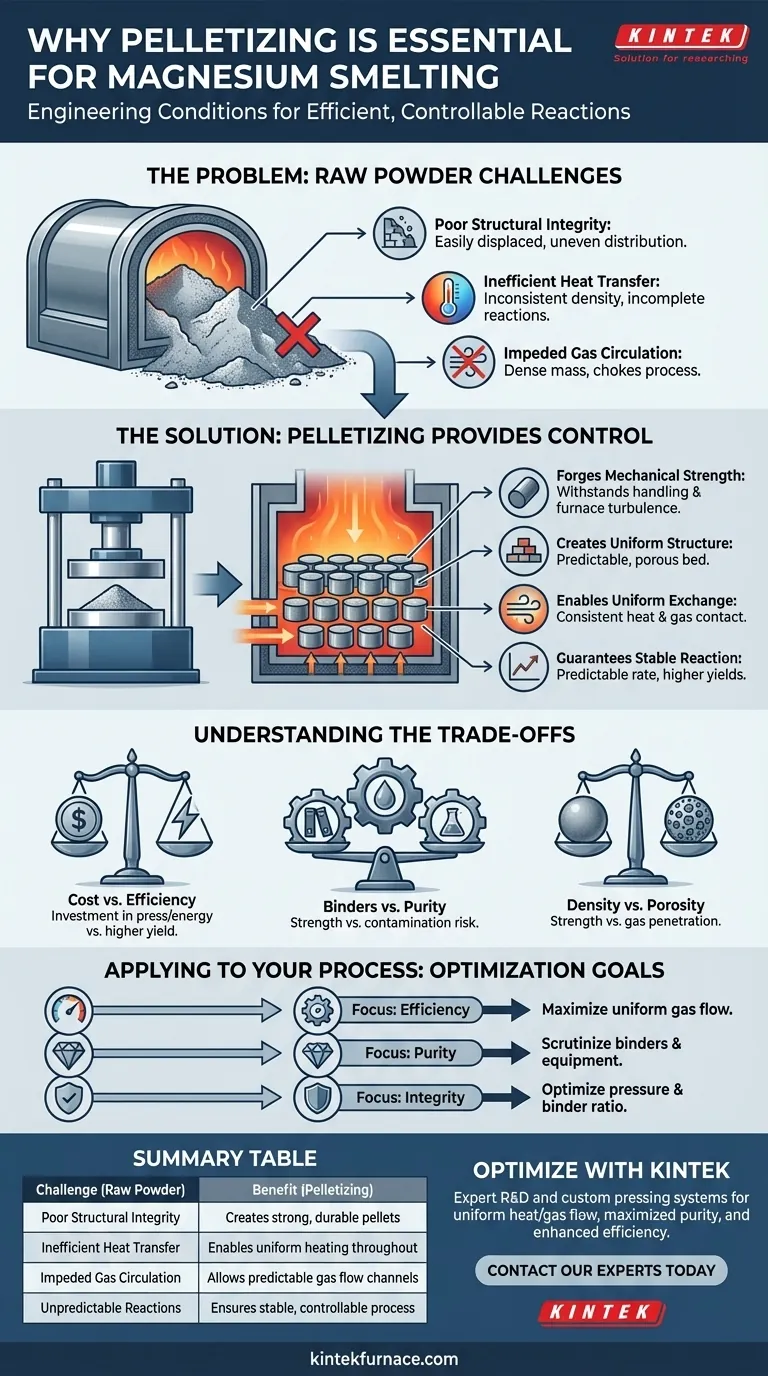

Проблема с исходным порошком

Использование исходного, неуплотненного порошка непосредственно в плавильной печи создает значительные трудности, которые делают процесс неэффективным и ненадежным. Цель брикетирования — преодолеть эти присущие ограничения.

Низкая структурная целостность

Рыхлый порошок не обладает прочностью, чтобы сохранить свою форму. В печи он легко смещался бы, создавая неравномерное распределение материала, что делает невозможным любой контролируемый процесс.

Неэффективная теплопередача

Куча порошка имеет непостоянную плотность. Внешние слои подвергались бы интенсивному нагреву, в то время как ядро оставалось бы изолированным и холодным, что приводило бы к неполным и неравномерным химическим реакциям.

Затрудненная циркуляция газа

Порошок уплотняется в плотную, непористую массу. Эта структура препятствует эффективной циркуляции горячих газов, которые критически важны для реакций кальцинирования и восстановления. Это фактически душит процесс и серьезно ограничивает его эффективность.

Как брикетирование обеспечивает контроль

Система прессования и формования систематически решает каждую из проблем, связанных с исходным порошком, превращая непредсказуемый сырьевой материал в стандартизированный входной продукт процесса.

Создание механической прочности

Основная функция пресса — уплотнение порошка в твердый брикет. Этот процесс придает значительную механическую прочность, гарантируя, что брикеты не рассыплются и не разрушатся при обращении или в турбулентной среде печи.

Создание однородной структуры укладки

Поскольку каждый брикет имеет определенную, постоянную форму, они укладываются друг на друга предсказуемым образом. Это создает регулярное, пористое ложе материала, похожее на аккуратно сложенную кучу кирпичей по сравнению с кучей песка.

Обеспечение равномерного тепло- и газообмена

Регулярные зазоры между уложенными брикетами образуют каналы. Эти каналы позволяют горячим газам равномерно проходить по всему ложу материала, гарантируя, что каждый брикет нагревается равномерно и находится в постоянном контакте с реагентными газами.

Гарантия стабильной реакции

Это сочетание прочности, равномерной укладки и эффективной тепло- и газопередачи является предпосылкой для стабильного процесса. Оно гарантирует, что критические реакции кальцинирования и восстановления протекают с предсказуемой и контролируемой скоростью, что приводит к более высоким выходам и стабильному качеству продукции.

Понимание компромиссов

Хотя брикетирование имеет решающее значение, это дополнительный этап процесса с собственным набором соображений, которыми необходимо управлять для достижения оптимальных результатов.

Затраты на энергию и оборудование

Прессовочное и брикетировочное оборудование представляет собой значительные капитальные вложения. Сам процесс также потребляет энергию, что увеличивает эксплуатационные расходы на производство. Эти затраты должны быть оправданы повышенной эффективностью и выходом на стадии плавки.

Роль связующих веществ

В некоторых случаях для достижения желаемой прочности брикетов может потребоваться связующее вещество. Выбор связующего вещества имеет решающее значение, поскольку неправильный выбор может привести к попаданию примесей в конечный магниевый продукт.

Плотность против пористости

Существует критический баланс, которого необходимо достичь. Брикет должен быть достаточно плотным, чтобы обладать механической прочностью, но он также должен сохранять некоторую внутреннюю пористость, чтобы реагентные газы могли проникать за пределы поверхности и реагировать с материалом внутри.

Применение этого к вашему процессу

Ваш подход к брикетированию должен руководствоваться вашей основной операционной целью. Тонкая настройка параметров процесса позволяет оптимизировать конкретные результаты.

- Если ваш основной фокус — эффективность процесса: Приоритет отдавайте созданию брикетов с формой и плотностью, которые максимизируют равномерный газообмен, обеспечивая самые быстрые и полные химические реакции.

- Если ваш основной фокус — чистота продукта: Тщательно проверяйте любые связующие вещества и убедитесь, что сам процесс прессования не вносит загрязняющих веществ из-за износа оборудования.

- Если ваш основной фокус — структурная целостность: Сосредоточьтесь на достижении оптимального давления и потенциального соотношения связующего вещества для создания прочных брикетов, которые не будут разрушаться под термической или механической нагрузкой в печи.

В конечном итоге, освоение стадии брикетирования обеспечивает фундаментальный контроль над производительностью, эффективностью и качеством всего процесса плавки магния.

Сводная таблица:

| Проблема с исходным порошком | Преимущество брикетирования |

|---|---|

| Низкая структурная целостность | Создает прочные, долговечные брикеты |

| Неэффективная теплопередача | Обеспечивает равномерный нагрев по всей массе |

| Затрудненная циркуляция газа | Обеспечивает предсказуемые каналы газообмена |

| Непредсказуемые реакции | Обеспечивает стабильный, контролируемый процесс |

Оптимизируйте ваш процесс плавки магния с KINTEK

Освоение стадии брикетирования является основой для достижения стабильной, эффективной и высокопроизводительной операции плавки магния. Правильное оборудование имеет решающее значение для создания брикетов с точной механической прочностью, плотностью и пористостью, необходимыми для ваших конкретных нужд.

Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает ряд надежных систем прессования и индивидуальных формовочных машин, разработанных для выдерживания требований высокотемпературной плавки. Наши решения помогут вам:

- Достичь равномерного распределения тепла и газообмена для полных, предсказуемых реакций.

- Максимизировать чистоту продукта за счет минимизации рисков загрязнения.

- Повысить эффективность процесса с помощью долговечных, однородных брикетов, которые сокращают отходы.

Независимо от того, отдаете ли вы приоритет эффективности, чистоте или структурной целостности, мы можем разработать индивидуальное решение для ваших уникальных технологических требований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование для брикетирования может улучшить ваш контроль над плавкой и результаты!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Искровое плазменное спекание SPS-печь

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

Люди также спрашивают

- Как работает горячее прессование? Достижение максимальной плотности и прочности для передовых материалов

- Как автоматизация улучшает процесс горячего прессования? Повышение точности, эффективности и качества

- Что такое вакуумный пресс и почему он важен в современном производстве? Обеспечьте безупречное соединение и точность

- Что такое вакуумный пресс и каковы его основные применения? Откройте для себя высокоэффективную обработку материалов

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки