По своей сути, горячее прессование — это производственный процесс, при котором на материал одновременно воздействуют высокая температура и значительное механическое давление. Это комбинированное действие заставляет порошкообразные или дисперсные материалы уплотняться, скрепляться и образовывать твердый, очень плотный конечный компонент внутри формовочной матрицы.

В то время как традиционный спекание использует только тепло для медленного скрепления частиц, горячее прессование добавляет внешнее давление в качестве активной силы. Это резко ускоряет процесс и позволяет материалам достигать уровня плотности и прочности, который часто недостижим только с помощью тепла.

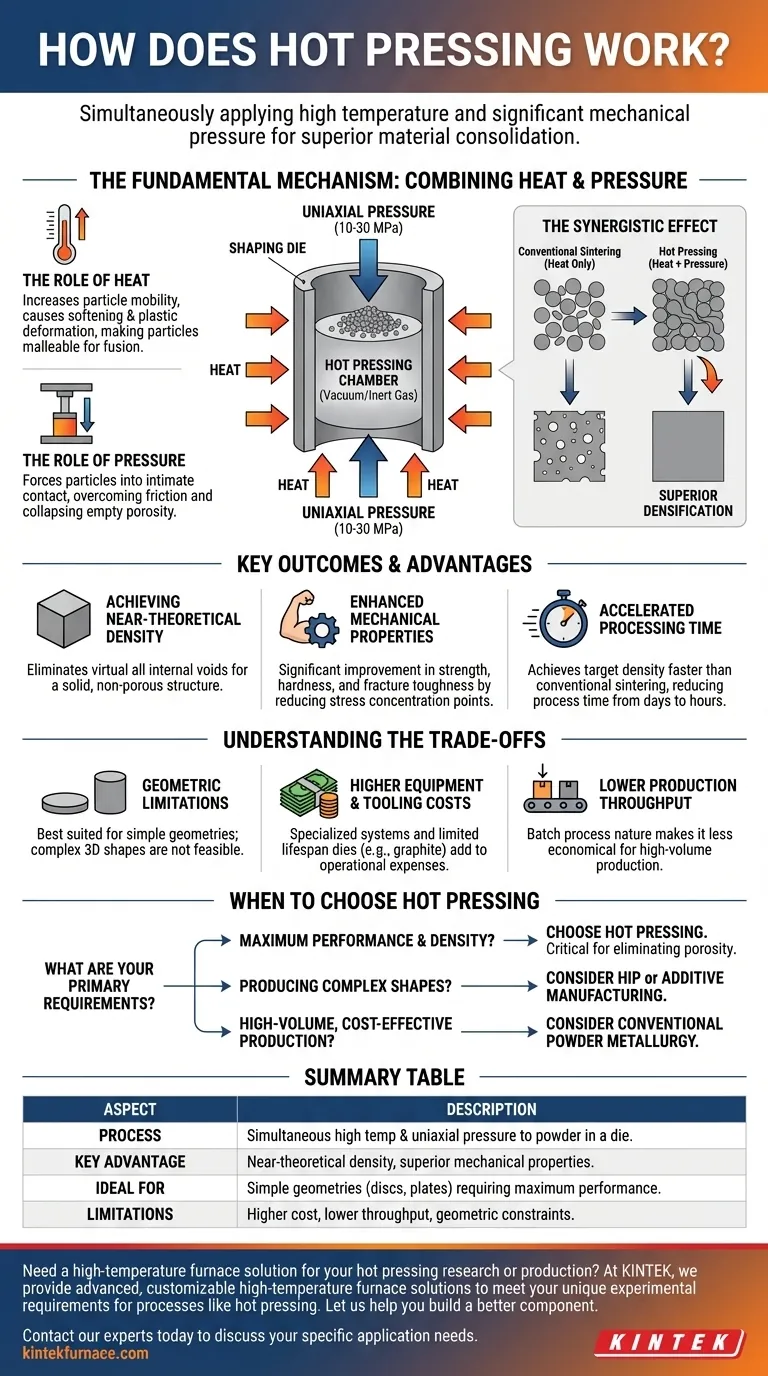

Основной механизм: сочетание тепла и давления

Горячее прессование работает путем создания идеальных условий для слияния частиц. Это не простое уплотнение; это синергетическое взаимодействие между тепловой энергией и механической силой.

Роль тепла

Тепло является основным фактором, способствующим склеиванию. По мере повышения температуры материала его атомы становятся более подвижными, а сам материал начинает размягчаться — это явление известно как пластическая деформация. Это делает отдельные частицы более «податливыми» и готовыми слиться со своими соседями.

Роль давления

В то время как тепло подготавливает частицы, одноосное давление (сила, приложенная вдоль одной оси) является движущей силой уплотнения. Это приложенное усилие, обычно от 10 до 30 МПа, физически прижимает частицы вплотную друг к другу, преодолевая трение и устраняя пустоты, или пористость, между ними.

Синергетический эффект

Ни тепло, ни давление по отдельности не являются столь же эффективными. Приложение давления при комнатной температуре только уплотнит порошок, не создавая прочных атомных связей. Применение тепла в одиночку (традиционное спекание) полагается на более медленные, менее эффективные механизмы диффузии для закрытия пор. Сочетая их, горячее прессование быстро сжимает размягченные частицы, достигая превосходной уплотняемости.

Ключевые результаты и преимущества

Уникальное сочетание тепла и давления придает горячепрессованным материалам явные преимущества, делая этот процесс предпочтительным для высокоэффективных применений.

Достижение почти теоретической плотности

Основное преимущество горячего прессования заключается в его способности производить детали с почти теоретической плотностью. Это означает устранение практически всех внутренних пустот, в результате чего получается твердая, непористая структура, которая имеет решающее значение для передовой керамики, композитов и сплавов.

Улучшенные механические свойства

Прямым следствием высокой плотности является значительное улучшение механической прочности, твердости и ударной вязкости. При меньшем количестве пор, действующих как точки концентрации напряжений и потенциальные места разрушения, материал может выдерживать гораздо большие нагрузки.

Ускоренное время обработки

Активно способствуя уплотнению, горячее прессование может достичь целевой плотности намного быстрее, чем традиционное спекание. Это может сократить время обработки с многих часов или даже дней до всего нескольких часов. Процесс часто проводится в вакууме или в атмосфере инертного газа для предотвращения окисления при высоких температурах.

Понимание компромиссов

Хотя горячее прессование является мощным инструментом, оно не является универсальным решением. Оно сопряжено с определенными ограничениями и затратами, которые необходимо учитывать.

Геометрические ограничения

Поскольку давление прикладывается одноосно через простую матрицу, горячее прессование лучше всего подходит для изготовления компонентов с простой геометрией, таких как диски, пластины и цилиндры. Сложные трехмерные формы невозможны при использовании этого метода.

Более высокие затраты на оборудование и оснастку

Системы горячего прессования являются специализированными и дорогими. Срок службы матриц, часто изготовленных из графита, ограничен, особенно при экстремальных температурах, требуемых для многих передовых материалов, что увеличивает эксплуатационные расходы.

Более низкая производительность

Горячее прессование по своей сути является периодическим процессом. Каждый компонент или небольшая партия должны загружаться, обрабатываться и выгружаться по отдельности. Это делает его менее экономичным для крупносерийного производства по сравнению с непрерывными методами, такими как традиционная порошковая металлургия.

Когда следует выбирать горячее прессование

Ваше решение об использовании горячего прессования должно определяться конкретными требованиями к производительности вашего конечного компонента.

- Если ваш основной акцент — максимальная производительность и плотность: Горячее прессование является превосходным выбором для создания компонентов, где устранение пористости имеет решающее значение для механических, оптических или электрических свойств.

- Если ваш основной акцент — производство сложных форм: Рассмотрите альтернативные методы, такие как горячее изостатическое прессование (HIP) или передовое аддитивное производство, поскольку горячее прессование ограничено простой геометрией.

- Если ваш основной акцент — высокообъемное, экономичное производство: Традиционная порошковая металлургия методом прессования и спекания является более экономичным решением для применений, где допустимо некоторое остаточное пористость.

Понимание этого взаимодействия тепла и давления позволяет вам использовать горячее прессование для материалов, требующих высочайшего уровня плотности и производительности.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Одновременное воздействие высокой температуры и одноосного давления на порошок в матрице. |

| Ключевое преимущество | Производит детали с почти теоретической плотностью и превосходными механическими свойствами. |

| Идеально подходит для | Простая геометрия (диски, пластины), требующая максимальной производительности. |

| Ограничения | Более высокая стоимость, меньшая пропускная способность, геометрические ограничения по сравнению со спеканием. |

Нужна высокотемпературная печь для ваших исследований или производства горячего прессования?

В KINTEK мы понимаем, что достижение превосходной плотности и производительности материала начинается с точного и надежного оборудования. Используя наши исключительные возможности в области исследований и разработок и собственное производство, мы предоставляем различным лабораториям передовые высокотемпературные печные решения.

Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями в области глубокой кастомизации для точного удовлетворения ваших уникальных требований к экспериментам для таких процессов, как горячее прессование.

Позвольте нам помочь вам создать лучший компонент. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в применении.

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Какую роль играет пресс высокого давления при подготовке образцов цинка? Оптимизация карботермического восстановления

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов