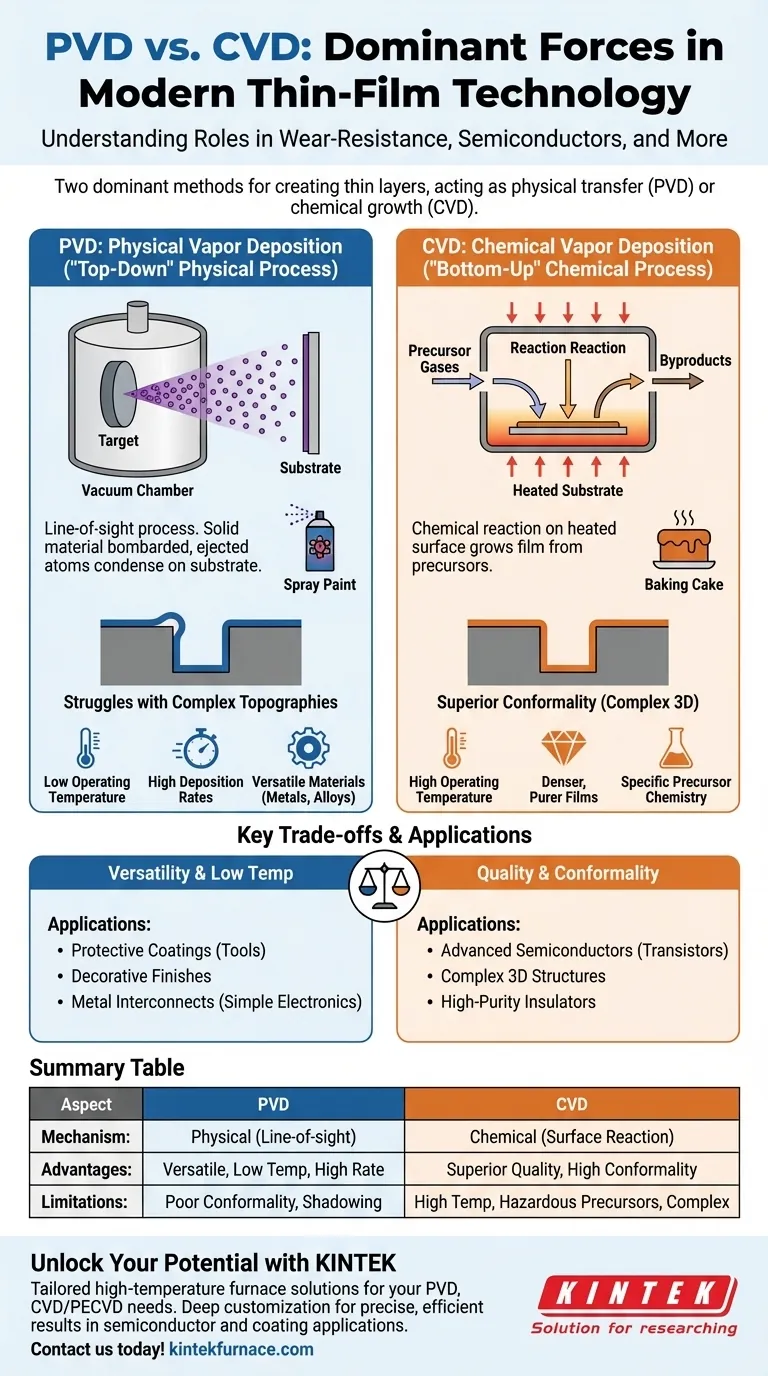

В современных технологиях тонких пленок Физическое осаждение из паровой фазы (PVD) и Химическое осаждение из паровой фазы (CVD) являются двумя доминирующими методами создания тонкого слоя материала на подложке. PVD действует как физический процесс «распыления», перенося твердый материал на поверхность, что идеально подходит для износостойких покрытий и металлизации. Напротив, CVD — это химический процесс, который «выращивает» пленку атом за атомом из газообразных прекурсоров, что делает его незаменимым для создания высокооднородных и сложных слоев, необходимых в передовых полупроводниках.

Ваш выбор между PVD и CVD зависит от фундаментального компромисса: PVD предлагает универсальность и более низкие температуры обработки, в то время как CVD обеспечивает превосходное качество пленки и способность равномерно покрывать сложные трехмерные структуры.

Основной механизм: физический против химического

Понимание того, как работает каждый процесс на атомном уровне, является ключом к выбору правильного для вашей цели. Они представляют собой две принципиально разные философии построения пленки.

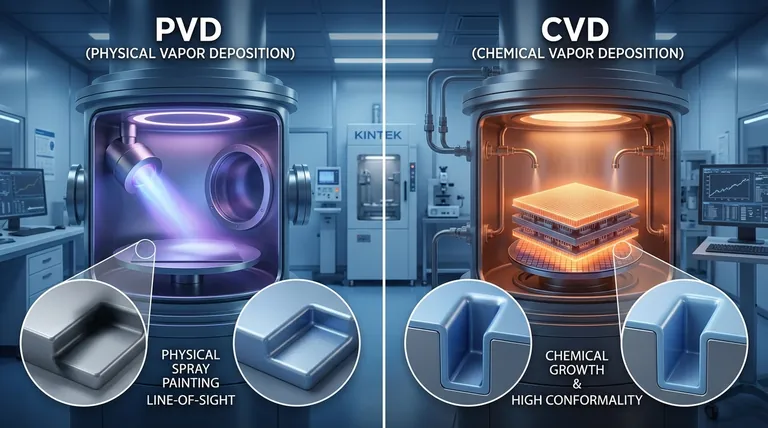

Как работает PVD: «Сверху вниз» физический процесс

PVD — это процесс с прямой видимостью, который происходит в вакууме. Энергия бомбардирует твердый исходный материал, известный как «мишень», заставляя атомы или молекулы выбиваться.

Эти выброшенные частицы движутся по прямой линии через вакуум и конденсируются на подложке, образуя тонкую пленку. Двумя наиболее распространенными методами PVD являются распыление (использование ионного пучка для смещения атомов) и термическое испарение (нагрев материала до его испарения).

Представьте PVD как распыление краски в атомном масштабе. «Краска» (исходный материал) выбрасывается из баллончика и направляется непосредственно на поверхность, на которую она нацелена.

Как работает CVD: «Снизу вверх» химический процесс

CVD — это, по сути, химическая реакция. В реакционную камеру вводятся летучие газообразные прекурсоры, содержащие атомы желаемой пленки.

Подложка нагревается до определенной температуры, которая обеспечивает энергию, необходимую для запуска химической реакции на ее поверхности. Газообразные прекурсоры реагируют и разлагаются, осаждая твердую пленку и оставляя летучие побочные продукты, которые затем удаляются.

Этот процесс больше похож на выпечку торта. Вы вводите ингредиенты (газы) в горячую среду (реактор), и они химически преобразуются, создавая новую твердую структуру (пленку), которая равномерно покрывает всю поверхность.

Ключевые характеристики и их влияние

Разница в механизме приводит к различным преимуществам и недостаткам, которые определяют их роли в промышленности.

Качество пленки и конформность

CVD обычно производит более плотные, чистые и однородные пленки. Поскольку пленка «выращивается» из химической реакции, она может образовывать высоко конформное покрытие, которое идеально покрывает сложные ступеньки, канавки и сложную 3D-геометрию.

PVD, будучи процессом с прямой видимостью, испытывает трудности со сложными топографиями. Выступающие элементы могут создавать «тени», что приводит к тонкому или отсутствующему покрытию в канавках или на боковых стенках.

Рабочая температура

PVD, как правило, является низкотемпературным процессом. Это делает его пригодным для нанесения пленок на подложки, чувствительные к температуре, такие как пластик или ранее изготовленные электронные компоненты, которые не выдерживают высокой температуры.

CVD почти всегда требует высоких температур (от нескольких сотен до более тысячи градусов Цельсия) для протекания необходимых химических реакций. Это ограничивает его использование подложками, термически стабильными, такими как кремниевые пластины или керамика.

Универсальность материалов и скорость осаждения

PVD чрезвычайно универсален и может использоваться для нанесения широкого спектра материалов, включая чистые металлы, сплавы и некоторые керамические соединения. Скорость осаждения, особенно для металлов, может быть очень высокой.

Процессы CVD строго специфичны для желаемого материала пленки. Хотя он превосходен в производстве сверхчистых пленок, таких как диоксид кремния, нитрид кремния и вольфрам, разработка нового процесса CVD для нового материала может потребовать значительных исследований и разработок.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; это инструменты, оптимизированные для разных задач. Объективная оценка их ограничений имеет решающее значение для принятия обоснованного решения.

PVD: Универсальный «рабочий конь»

Основное преимущество PVD — его гибкость. Возможность работать при низких температурах на широком спектре материалов делает его предпочтительным выбором для защитных покрытий на инструментах, декоративной отделки потребительских товаров и создания металлических межсоединений на многих интегральных схемах.

Основным недостатком является плохая конформность. Для любого применения, требующего идеально однородной пленки на неровной поверхности, PVD часто не подходит без сложных механизмов вращения и наклона подложки, которые все еще могут не полностью решить проблему.

CVD: Высокопроизводительный специалист

Непревзойденная конформность CVD и его способность производить высокочистые пленки делают его незаменимым для высокопроизводительных приложений. Он является основой современного полупроводникового производства, используемой для создания критически важных затворных оксидов и изолирующих слоев в транзисторах.

Его основные ограничения — высокие температуры обработки, которые ограничивают выбор подложек, и часто опасный и дорогостоящий характер газообразных прекурсоров. Химия процесса также может быть сложной в управлении.

Выбор правильного варианта для вашего приложения

Ваше окончательное решение должно соответствовать самому важному требованию вашей пленки.

- Если ваш основной фокус — защитные или декоративные покрытия: Универсальность PVD, высокая скорость осаждения и экономичность делают его лучшим выбором для таких применений, как покрытие инструментов, медицинских имплантатов или часов.

- Если ваш основной фокус — передовое производство полупроводников: CVD незаменим для создания высококонформных, безупречных диэлектрических слоев и барьерных слоев внутри современных микросхем.

- Если ваш основной фокус — нанесение покрытий на материалы, чувствительные к температуре: PVD — явный победитель благодаря своей принципиально более низкой рабочей температуре, позволяющей наносить покрытия на полимеры и другие деликатные подложки.

- Если ваш основной фокус — создание простых металлических слоев для электроники: PVD часто быстрее и проще для нанесения проводящих пленок, таких как алюминиевые или медные межсоединения.

Понимая основное различие между физической передачей PVD и химическим созданием CVD, вы можете уверенно выбрать технологию, которая наилучшим образом соответствует вашим инженерным целям.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Механизм | Физический процесс; осаждение с прямой видимостью | Химический процесс; поверхностная реакция и рост |

| Основные преимущества | Универсальность, низкотемпературная работа, высокая скорость осаждения | Превосходное качество пленки, высокая конформность, равномерное покрытие |

| Типичные области применения | Износостойкие покрытия, металлизация, декоративные покрытия | Передовые полупроводники, сложные 3D-структуры, высокочистые пленки |

| Ограничения | Плохая конформность, трудности со сложной топографией | Требуются высокие температуры, сложная химия, опасные прекурсоры |

Раскройте весь потенциал ваших применений тонких пленок с KINTEK

Испытываете трудности с выбором между PVD и CVD для ваших конкретных нужд? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным требованиям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с сильными возможностями глубокой кастомизации. Независимо от того, занимаетесь ли вы производством полупроводников, защитными покрытиями или работаете с термочувствительными материалами, мы можем помочь вам добиться точных и эффективных результатов. Не позволяйте ограничениям процесса сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить производительность вашей лаборатории и стимулировать инновации!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок