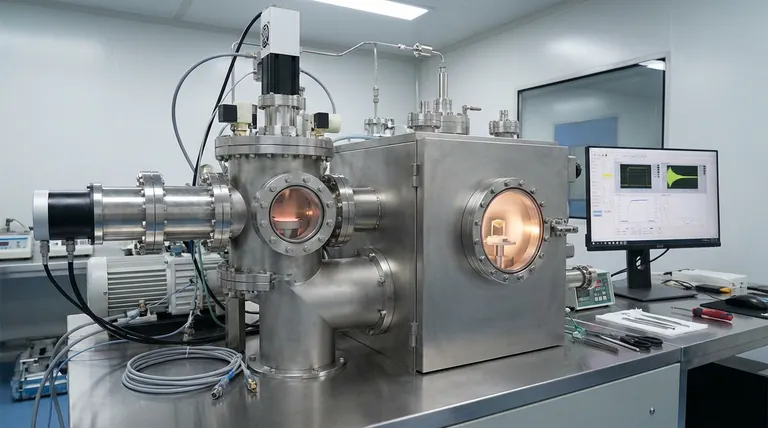

Оборудование для термовакуумного напыления в высоком вакууме является основным инструментом изготовления для создания критически важных электрических интерфейсов на монокристаллических детекторах CsPbBr3. Оно отвечает за последовательное нанесение пассивирующего слоя C60 толщиной 6 нм и слоя электрода из висмута (Bi) толщиной 4 микрометра непосредственно на поверхность кристалла.

Ключевой вывод Основная ценность оборудования заключается в его способности с высокой точностью наносить слои различной толщины — от нанометров до микрометров. Управляя скоростью испарения в контролируемом вакууме, оно обеспечивает равномерное покрытие и плотный контакт, необходимые для определения настраиваемости полярности детектора и максимизации эффективности сбора заряда.

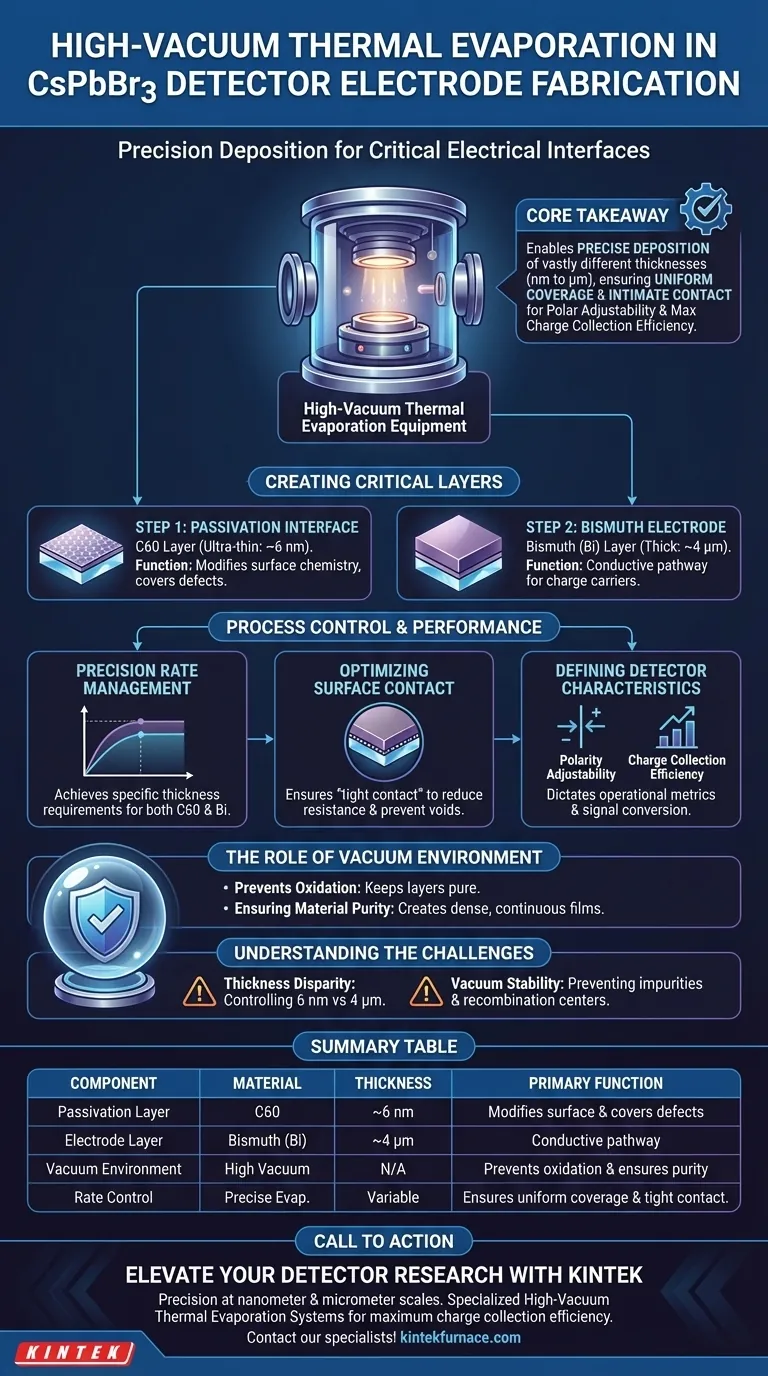

Создание критически важных функциональных слоев

Пассивирующий интерфейс

Первоначальная роль оборудования заключается в нанесении пассивирующего слоя C60.

Этот слой чрезвычайно тонкий, его толщина составляет примерно 6 нанометров.

Его основная функция — модификация поверхностной химии кристалла CsPbBr3 перед нанесением основного электрода.

Электрод из висмута

После пассивации оборудование используется для нанесения основного материала электрода.

Для данного конкретного применения наносится слой висмута (Bi) толщиной примерно 4 микрометра.

Этот слой служит проводящим путем для выхода носителей заряда из устройства.

Обеспечение производительности устройства за счет контроля процесса

Точное управление скоростью

Оборудование позволяет операторам строго контролировать скорость испарения материалов.

Этот контроль жизненно важен для достижения требуемой толщины как ультратонкого слоя C60, так и гораздо более толстого слоя Bi.

Оптимизация поверхностного контакта

Производительность детектора излучения зависит от качества интерфейса между кристаллом и электродом.

Термовакуумное напыление обеспечивает «плотный контакт» между слоями и поверхностью монокристалла.

Эта физическая близость снижает сопротивление и предотвращает образование пустот, которые могли бы захватывать заряды.

Определение характеристик детектора

Качество этих нанесенных слоев напрямую определяет рабочие параметры конечного устройства.

В частности, равномерность напыления определяет настраиваемость полярности детектора.

Кроме того, целостность контакта определяет эффективность сбора заряда, которая является мерой того, насколько эффективно детектор преобразует излучение в электрический сигнал.

Роль вакуумной среды

Предотвращение окисления

Хотя основное внимание уделяется напылению, аспект «высокого вакуума» является функциональным, а не просто отличительным.

Исходя из общих принципов этой технологии, вакуумная среда предотвращает взаимодействие кислорода с испаряемыми исходными материалами.

Это гарантирует, что нанесенные слои остаются чистыми и свободными от оксидов, которые действуют как изоляторы и ухудшают производительность.

Обеспечение чистоты материала

Среда низкого давления позволяет частицам пара достигать подложки, не сталкиваясь с молекулами газа.

Это создает плотную, непрерывную пленку, а не пористую или загрязненную структуру.

Понимание проблем

Разница в толщине

Значительная проблема в этом процессе заключается в управлении огромной разницей в масштабах между двумя слоями.

Оборудование должно быть способно точно контролировать слой толщиной 6 нм (C60), а также поддерживать напыление слоя толщиной 4 мкм (Bi).

Неспособность эффективно переключаться между этими масштабами может привести к плохому пассивированию или недостаточной проводимости электрода.

Стабильность вакуума

Качество пленки полностью зависит от поддержания стабильного вакуума.

Любое колебание давления во время процесса испарения может привести к попаданию примесей на интерфейс.

Эти примеси создают центры рекомбинации, которые уничтожают электрический сигнал до того, как он может быть собран.

Оптимизация изготовления для качества детектора

Для максимизации производительности детекторов CsPbBr3 процесс испарения должен быть адаптирован к конкретной функции каждого слоя.

- Если ваш основной упор делается на стабильность сигнала: Приоритезируйте точность нанесения пассивирующего слоя C60, чтобы обеспечить адекватное покрытие дефектов поверхности кристалла.

- Если ваш основной упор делается на сбор заряда: Убедитесь, что скорость напыления висмута оптимизирована для создания плотного, без пустот основного электрода, который плотно прилегает к пассивирующему слою.

Конечная чувствительность детектора определяется не только качеством кристалла, но и целостностью испаренных контактов, которые извлекают сигнал.

Сводная таблица:

| Компонент процесса | Материал | Толщина | Основная функция |

|---|---|---|---|

| Пассивирующий слой | C60 | ~6 нм | Модифицирует поверхностную химию и покрывает дефекты |

| Электродный слой | Висмут (Bi) | ~4 мкм | Обеспечивает проводящий путь для носителей заряда |

| Вакуумная среда | Высокий вакуум | Н/Д | Предотвращает окисление и обеспечивает высокую чистоту материала |

| Контроль скорости | Точное испарение | Переменный | Обеспечивает равномерное покрытие и плотный физический контакт |

Улучшите свои исследования детекторов на монокристаллах с KINTEK

Точность как на нанометровом, так и на микрометровом уровне жизненно важна для изготовления высокопроизводительных электродов. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает специализированные системы термовакуумного напыления, наряду с нашими системами Muffle, Tube, Rotary и CVD, все из которых могут быть настроены в соответствии с вашими уникальными лабораторными требованиями.

Независимо от того, наносите ли вы чувствительные пассивирующие слои или основные металлические электроды, наше оборудование обеспечивает стабильность вакуума и контроль скорости, необходимые для максимальной эффективности сбора заряда.

Готовы оптимизировать процесс нанесения тонких пленок?

Свяжитесь с нашими специалистами сегодня, чтобы найти идеальное решение для вашей лаборатории!

Визуальное руководство

Ссылки

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для спекания молибденовой проволоки

- Быстросъемная вакуумная цепь из нержавеющей стали с трехсекционным зажимом

Люди также спрашивают

- Как равномерный нагрев приносит пользу печам? Обеспечьте превосходное качество и эффективность

- Какова цель использования лабораторной печи при подготовке золы из багассы сахарного тростника? Оптимизация предварительной обработки материала

- Какова роль системы импульсного лазерного осаждения (PLD) в экспериментах с ортопироксеном Fe-Mg? Прецизионный рост пленок

- Какую роль играет оборудование для процесса фторирования в предварительной обработке солей LiF-BeF2? Обеспечение подложек высокой чистоты

- Какую роль играет лабораторная сушильная печь с постоянной температурой при оценке адсорбентов из яичной скорлупы? Ключевые выводы

- Какова основная функция оборудования для карбонизации? Точное преобразование биомассы в топливо

- Состояние T6 против T73 в сплаве AA7050: как выбрать правильный двухстадийный процесс старения для прочности и долговечности

- Какую роль играет высокотемпературная графитовая печь сопротивления в обработке керамики из карбида кремния? Достижение идеальной кристаллизации