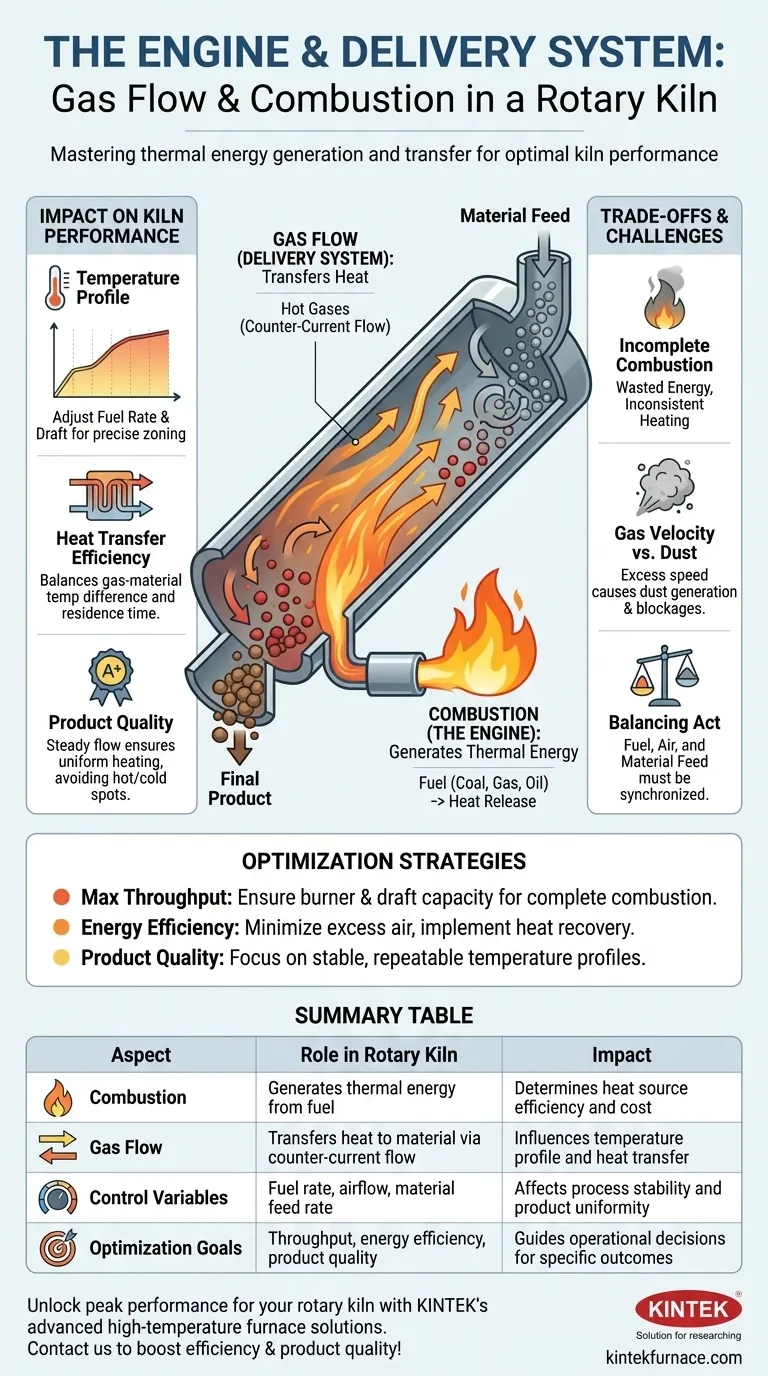

По своей сути, роль сжигания во вращающейся печи заключается в том, чтобы действовать как двигатель, генерирующий тепловую энергию, в то время как газовый поток служит критически важной системой доставки, передающей эту энергию обрабатываемому материалу. Эти два взаимосвязанных элемента — не просто рабочие детали; они являются основными рычагами управления всем химическим или физическим преобразованием, происходящим внутри печи.

Вращающаяся печь — это динамический теплообменник. Освоение ее работы требует понимания того, что сжигание является источником мощности, а газовый поток — это механизм для точного приложения этой мощности к материалу для достижения желаемого результата эффективно и последовательно.

Основная функция: генерация и передача тепла

Чтобы понять печь, вы должны сначала рассматривать ее как систему, предназначенную для одной цели: контролируемой теплопередачи. Сжигание и газовый поток — это две стороны одной медали.

Сжигание как двигатель печи

Основная функция сжигания — высвобождать химическую энергию, запасенную в топливе (например, уголь, газ или мазут), в виде тепловой энергии или тепла. Этот процесс является единственным источником тепла для печи.

Цель всегда состоит в полном сжигании. Это гарантирует, что из топлива извлекается максимальное количество энергии, что напрямую приводит к более высокой энергоэффективности и снижению эксплуатационных расходов. Неполное сжигание не только приводит к потере топлива, но также может вызвать неравномерный нагрев и образование нежелательных побочных продуктов.

Газовый поток как система доставки тепла

Как только тепло генерируется, оно должно быть доставлено к материалу. Это задача горячих продуктов сгорания, которые протекают по длине печи.

В большинстве конструкций печи используют систему противоточного потока. Твердый материал загружается в более высокую, более холодную часть и медленно перекатывается вниз, в то время как горячий газ от горелки в нижней части течет вверх. Такая конструкция исключительно эффективна, поскольку самые горячие газы встречаются с наиболее обработанным материалом, а более холодные газы предварительно нагревают свежий материал, поступающий в печь.

Как газовый поток диктует производительность печи

Управление потоком горячего газа так же важно, как и его создание. Скорость и характеристики газового потока напрямую влияют на эффективность процесса и качество конечного продукта.

Управление температурным профилем печи

Взаимодействие между горячим газом и движущимся материалом создает температурный профиль вдоль длины печи. Регулируя скорость подачи топлива (интенсивность сжигания) и тягу (скорость газового потока), операторы могут точно управлять этим профилем.

Этот контроль необходим для процессов, требующих различных температурных зон, таких как преобразование известняка в цементный клинкер, где различные химические реакции должны происходить при определенных температурах и на определенных этапах.

Максимизация эффективности теплопередачи

Эффективность теплопередачи зависит от нескольких факторов, включая разницу температур между газом и материалом, а также время пребывания того и другого.

Более низкая скорость газа обеспечивает больше времени для излучения и конвекции тепла в слой материала. Однако поток должен быть достаточно быстрым, чтобы эффективно переносить тепло по всей длине печи, обеспечивая правильный предварительный нагрев поступающего материала.

Влияние на качество продукции

Нестабильное сжигание или нерегулярный газовый поток напрямую приводят к проблемам с контролем качества. Нестабильные условия могут создавать «горячие точки», которые пережигают или спекают материал, или «холодные точки», которые приводят к неполной реакции.

Стабильное движение газа гарантирует, что каждая частица материала подвергается воздействию правильного тепла в течение нужного количества времени, когда она перекатывается через печь, что приводит к однородному и высококачественному конечному продукту.

Понимание компромиссов и проблем

Оптимизация вращающейся печи — это поиск баланса. Взаимодействие между сжиганием и газовым потоком создает несколько эксплуатационных проблем, которыми необходимо тщательно управлять.

Неполное сжигание и потеря энергии

Достижение полного сжигания требует точного соотношения топлива и воздуха. Слишком мало воздуха приводит к тому, что несгоревшее топливо теряется и выбрасывается в выхлопную трубу. Слишком большое избыточное количество воздуха просто охлаждает пламя, снижая пиковую температуру и унося ценное тепло из системы, снижая эффективность.

Скорость газа против образования пыли

Существует ключевой компромисс, связанный со скоростью газа. Хотя определенная скорость необходима для эффективной теплопередачи, чрезмерно высокие скорости газа могут действовать как сильный ветер.

Эта высокая скорость может поднимать мелкие частицы из слоя материала и уносить их из печи. Это не только приводит к потере ценного продукта, но также может вызвать засорение и износ последующего оборудования, такого как преднагреватели и фильтры.

Балансирование подачи топлива, воздуха и материала

Три основные переменные — скорость подачи топлива, приток воздуха (тяга) и скорость подачи материала — глубоко взаимосвязаны. Увеличение подачи материала требует соответствующего увеличения подачи топлива и воздуха для поддержания температурного профиля. Изменение одного без корректировки других нарушит тепловой баланс печи, повлияв на эффективность и качество продукции.

Оптимизация сжигания и газового потока для вашей цели

Правильная стратегия полностью зависит от вашей основной цели. Используйте эти принципы для принятия оперативных решений.

- Если ваша основная цель — максимальная производительность: Вы должны убедиться, что ваша горелка и система тяги могут обеспечить достаточно энергии для полного сжигания при более высоких скоростях подачи материала.

- Если ваша основная цель — энергоэффективность: Уделите первостепенное внимание поддержанию полного сжигания с минимально необходимым избытком воздуха и рассмотрите возможность внедрения систем рекуперации тепла для улавливания энергии от выходящего газа.

- Если ваша основная цель — стабильность качества продукции: Сосредоточьтесь на поддержании стабильного и воспроизводимого температурного профиля путем тщательного контроля соотношения топлива и воздуха и тяги печи (скорости газового потока).

Освоив принципы сжигания и газового потока, вы получаете прямой контроль над производительностью и результатом процесса в вашей вращающейся печи.

Сводная таблица:

| Аспект | Роль во вращающейся печи | Влияние |

|---|---|---|

| Сжигание | Генерирует тепловую энергию из топлива | Определяет эффективность источника тепла и затраты |

| Газовый поток | Передает тепло материалу через противоточный поток | Влияет на температурный профиль и теплопередачу |

| Управляющие переменные | Скорость подачи топлива, приток воздуха, скорость подачи материала | Влияет на стабильность процесса и однородность продукта |

| Цели оптимизации | Производительность, энергоэффективность, качество продукции | Направляет оперативные решения для достижения конкретных результатов |

Раскройте пиковую производительность вашей вращающейся печи с помощью передовых высокотемпературных печных решений KINTEK. Используя исключительные исследования и разработки и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой кастомизацией для удовлетворения ваших уникальных потребностей процесса. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить вашу эффективность и качество продукции!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

Люди также спрашивают

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности

- Каков основной принцип работы вращающейся печи? Мастер эффективности промышленных тепловых процессов

- Каковы области применения электромагнитных вращающихся печей для сушки? Откройте для себя эффективные и точные решения для сушки

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Каковы области применения вращающихся печей в промышленности строительных материалов помимо клинкера для цемента? Объяснение ключевых применений