В вакуумно-индукционной плавке электромагнитное перемешивание является неотъемлемым и важнейшим вторичным эффектом процесса индукционного нагрева. Оно активно циркулирует расплавленный металл, превращая простой плавильный тигель в динамический рафинировочный аппарат. Эта принудительная конвекция необходима для обеспечения однородной температуры и химического состава расплава, что напрямую влияет на качество и постоянство конечного сплава.

Хотя основное назначение индукции — генерировать тепло, ее вторичный эффект — электромагнитное перемешивание — позволяет осуществлять настоящий металлургический контроль. Оно переводит процесс от простого плавления к активному рафинированию, гарантируя однородность и чистоту, необходимые для высокоэффективных материалов.

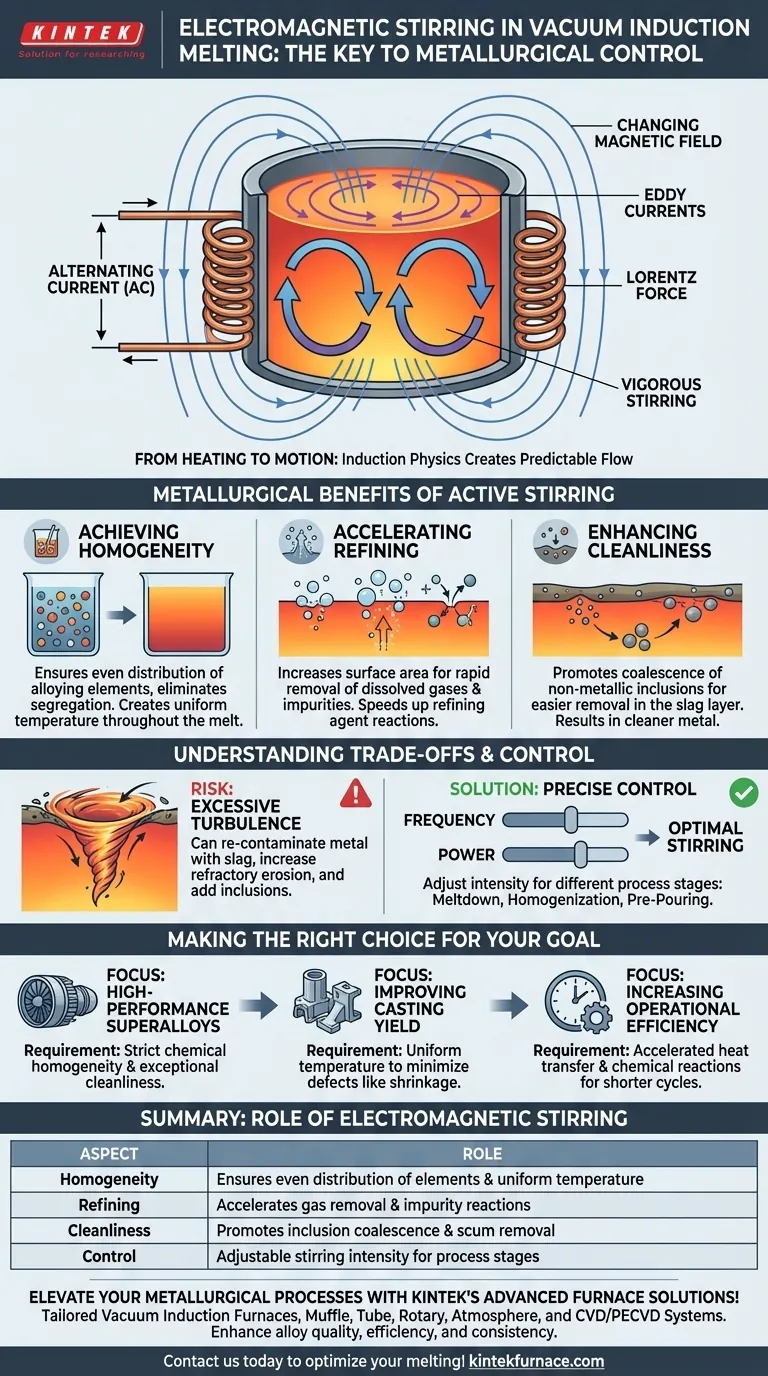

Основной принцип: от нагрева к движению

Та же физика, которая плавит металл, также перемешивает его. Понимание этой связи является ключом к пониманию ее роли в производстве высококачественных сплавов.

Как индукция создает перемешивание

В индукционной печи используется мощный переменный ток (AC), пропускаемый через медную катушку. Это создает быстро меняющееся магнитное поле, которое проникает в заряд металла внутри. Это поле, в свою очередь, индуцирует мощные электрические токи, известные как вихревые токи, внутри металла. Естественное сопротивление металла этим вихревым токам генерирует интенсивное тепло, заставляя его плавиться.

Однако взаимодействие между магнитным полем катушки и вихревыми токами в расплавленном металле также создает физическую силу (силу Лоренца). Эта сила толкает жидкий металл, создавая целенаправленный и предсказуемый характер потока. Металл обычно толкается вниз по центру и вверх вдоль стенок тигля, что приводит к непрерывному, энергичному перемешиванию.

Важность контролируемого потока

Это естественное перемешивание не является случайным побочным эффектом; это контролируемый технологический параметр. В современных печах операторы могут регулировать частоту и мощность электрического тока. Это позволяет им точно управлять интенсивностью перемешивания, оптимизируя его для различных сплавов и для различных стадий цикла плавления и рафинирования.

Металлургические преимущества активного перемешивания

Постоянная циркуляция расплава обеспечивает несколько критических преимуществ, которые невозможно достичь в статическом (неперемешиваемом) расплаве.

Достижение абсолютной однородности

Без перемешивания более тяжелые легирующие элементы будут тонуть, а более легкие — всплывать, что приведет к сегрегации. Электромагнитное перемешивание мощно смешивает весь расплав, обеспечивая равномерное распределение каждого элемента.

Это также относится к температуре. Перемешивание устраняет горячие и холодные точки, создавая однородную температуру по всему расплаву. Эта термическая и композиционная однородность является основой для получения сплава с предсказуемыми, постоянными свойствами.

Ускорение рафинирования и очистки

Перемешивание значительно увеличивает площадь поверхности расплава, подвергающейся воздействию вакуума. Это ускоряет удаление нежелательных растворенных газов (таких как кислород и азот) и элементов с высоким давлением пара.

Оно также гарантирует, что любые рафинирующие агенты или шлак, добавленные на поверхность, быстро смешиваются с расплавом, ускоряя химические реакции, которые захватывают и удаляют примеси.

Повышение чистоты расплава

Движение при перемешивании помогает более мелким неметаллическим включениям (примесям) сталкиваться и сливаться в более крупные частицы. Эти более крупные, легкие частицы затем легче всплывают на поверхность, где они могут быть уловлены шлаковым слоем и удалены. Этот процесс удаления шлака приводит к получению более чистого, высококачественного металла.

Понимание компромиссов

Несмотря на свою важность, электромагнитное перемешивание должно быть правильно управляемо. Это не простой случай, когда «чем больше, тем лучше».

Риск чрезмерной турбулентности

Если перемешивание слишком сильное, оно может создать турбулентную и нестабильную поверхность расплава. Это может привести к вихрю, который втягивает поверхностный шлаковый слой обратно в чистый металл, повторно загрязняя его.

Чрезмерно сильное перемешивание также может ускорить эрозию керамической футеровки печи, увеличивая затраты на обслуживание и риск попадания частиц футеровки в расплав в виде включений.

Необходимость точного контроля

Цель состоит не в максимальном перемешивании, а в оптимальном перемешивании. Различные фазы процесса требуют разного уровня перемешивания. Например, мягкое перемешивание может использоваться во время начального расплава, затем более энергичное перемешивание для обеспечения гомогенизации, а затем более спокойная фаза непосредственно перед разливкой, чтобы позволить оставшимся включениям всплыть на поверхность. Этот уровень контроля является отличительной чертой современных вакуумных индукционных печей.

Правильный выбор для вашей цели

Понимание роли перемешивания позволяет вам адаптировать процесс к вашей конкретной цели.

- Если ваша основная цель — производство высокоэффективных суперсплавов: Контролируемое перемешивание является обязательным условием для достижения строгой химической однородности и исключительной чистоты, которые требуются для этих материалов.

- Если ваша основная цель — повышение выхода годного литья: Использование перемешивания для поддержания однородной температуры минимизирует дефекты литья, такие как усадка и пористость, что приводит к уменьшению количества бракованных деталей.

- Если ваша основная цель — повышение операционной эффективности: Использование перемешивания для ускорения теплопередачи и химических реакций сократит общий цикл плавки, увеличивая производительность печи.

В конечном итоге, освоение электромагнитного перемешивания превращает процесс из простого плавления металла в точное проектирование его конечных свойств.

Сводная таблица:

| Аспект | Роль электромагнитного перемешивания |

|---|---|

| Однородность | Обеспечивает равномерное распределение элементов и однородную температуру |

| Рафинирование | Ускоряет удаление газов и реакции с примесями |

| Чистота | Способствует коалесценции включений и удалению шлака |

| Контроль | Регулируемая интенсивность перемешивания для различных стадий процесса |

Совершенствуйте свои металлургические процессы с помощью передовых высокотемпературных печей KINTEK! Используя выдающиеся научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям специализированные вакуумно-индукционные печи, муфельные печи, трубчатые печи, ротационные печи, атмосферные печи и системы CVD/PECVD. Наша мощная возможность глубокой индивидуальной настройки обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая качество сплавов, эффективность и постоянство. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать вашу вакуумно-индукционную плавку и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла

- Как вакуумная плавка повлияла на разработку суперсплавов? Откройте для себя более высокую прочность и чистоту