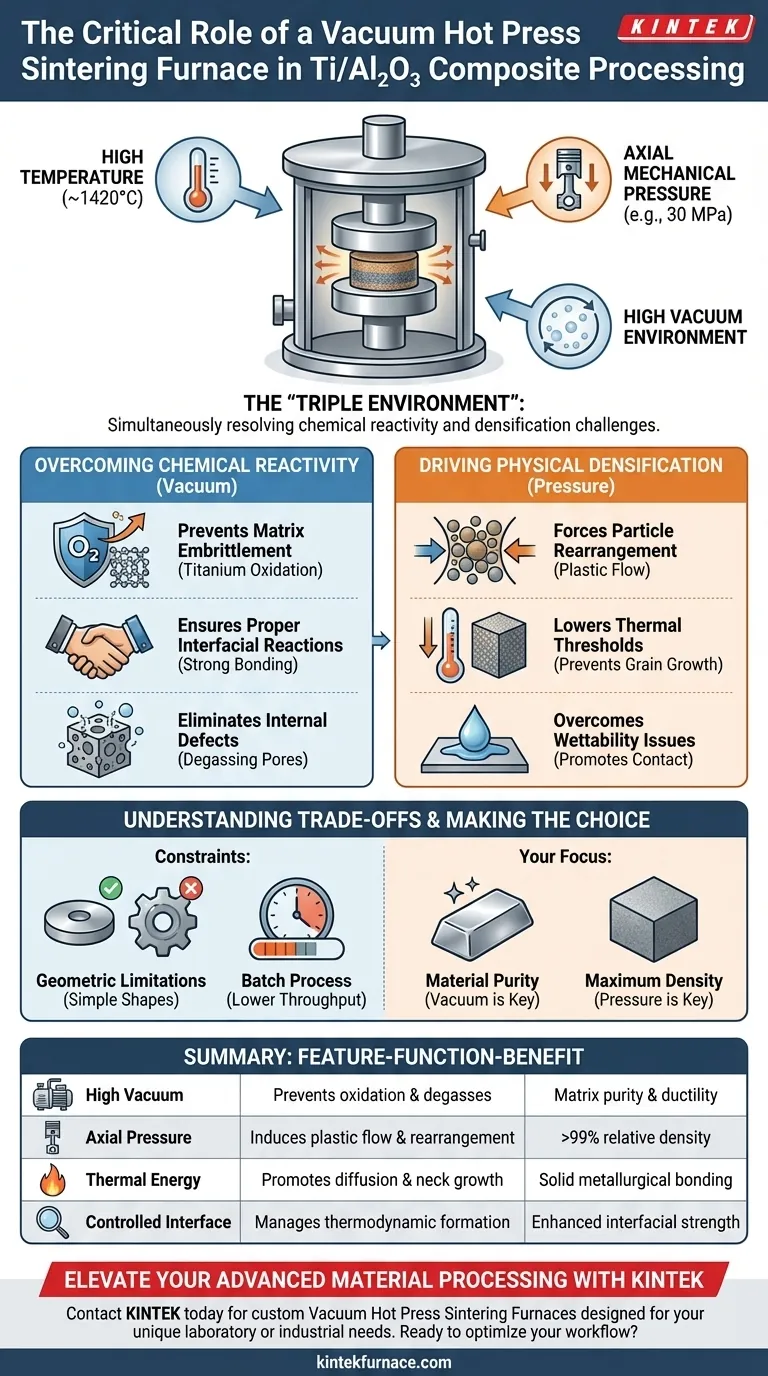

Печь для спекания в вакуумном горячем прессовании является критически важным фактором при обработке композитов Ti/Al2O3, выступая единственным надежным методом для консолидации этих разнородных материалов в высокопроизводительный конструкционный компонент.

Это достигается путем создания одновременной "тройной среды" высокой температуры (приблизительно 1420°C), осевого механического давления (например, 30 МПа) и высокого вакуума. Эта комбинация решает два фундаментальных конфликта при обработке этого композита: чрезвычайную реакционную способность титана с кислородом и присущую трудность уплотнения керамических частиц без плавления металлической матрицы.

Ключевой вывод Применяя механическое давление наряду с тепловой энергией, это оборудование способствует перераспределению частиц и пластической деформации, значительно снижая температуру, необходимую для уплотнения. Это позволяет производить композиты с относительной плотностью, приближающейся к 99%, в то время как вакуумная среда обеспечивает химическую чистоту и пластичность титановой матрицы.

Преодоление химической реакционной способности

Титан чрезвычайно сложно обрабатывать из-за его высокого сродства к кислороду. Вакуумный аспект печи — это не просто особенность; это строгое требование для целостности материала.

Предотвращение охрупчивания матрицы

При повышенных температурах, необходимых для спекания, металлический титан становится высокореактивным. Без среды высокого вакуума титан сильно окислялся бы.

Это окисление приводит к образованию хрупких оксидных слоев, а не желаемой металлической матрицы. Вакуум снижает парциальное давление кислорода, сохраняя пластичность и чистоту титана.

Обеспечение правильных межфазных реакций

Чтобы композит Ti/Al2O3 эффективно функционировал, межфазная граница между металлом и керамикой должна быть прочной.

Вакуумные условия гарантируют, что межфазные реакции протекают термодинамически с образованием желаемых интерметаллидов (таких как Ti3Al или TiAl), а не заполненных примесями оксидных барьеров, которые ослабляют материал.

Устранение внутренних дефектов

Вакуум активно способствует удалению газов, запертых в межчастичных пространствах между порошковыми частицами.

Дегазируя прессованный порошок во время фазы нагрева, печь снижает внутренние дефекты пористости, что критически важно для улучшения конечных механических свойств и качества межфазного соединения.

Стимулирование физического уплотнения

Стандартное спекание без давления полагается исключительно на диффузию атомов, что часто не приводит к полному уплотнению композитов, содержащих твердые керамические частицы, такие как Al2O3. Функция "горячего прессования" решает это ограничение.

Стимулирование перераспределения частиц

Применение одноосного давления (например, 30 МПа) создает движущую силу, которую одна только тепловая энергия не может обеспечить.

Это давление физически способствует перераспределению твердых частиц и вызывает пластическую деформацию материалов. Это эффективно заполняет пустоты и поры, которые в противном случае остались бы в структуре.

Снижение температурных порогов

Высокое давление значительно снижает энергию активации, необходимую для уплотнения.

Это позволяет композиту достичь почти теоретической плотности (приблизительно 99%) при более низких температурах (например, 1420°C), чем потребовалось бы при спекании без давления. Более низкие температуры помогают предотвратить чрезмерный рост зерен, сохраняя механическую прочность материала.

Преодоление проблем смачиваемости

Керамика часто имеет плохую смачиваемость с металлами.

Механическая сила помогает преодолеть эти проблемы поверхностного натяжения, способствуя контакту между титановой и алюминиевой фазами. Эта механическая помощь стимулирует диффузию атомов и рост шейки, обеспечивая прочное металлургическое соединение.

Понимание компромиссов

Хотя вакуумное горячее прессование превосходит по качеству, оно вводит определенные ограничения, которые необходимо учитывать при производстве.

Геометрические ограничения

Давление прикладывается одноосно (сверху и снизу).

Это ограничивает геометрию конечных деталей относительно простыми формами, такими как диски, пластины или цилиндры. Сложные трехмерные геометрии с поднутрениями, как правило, невозможны без обширной последующей механической обработки.

Производительность против качества

Это периодический процесс, а не непрерывный.

Время цикла дольше из-за необходимости создания вакуума, нагрева массы, приложения давления и охлаждения в контролируемых условиях. Хотя плотность превосходна (приближается к 99%), производительность значительно ниже, чем при традиционных методах спекания.

Сделайте правильный выбор для своей цели

Печь для спекания в вакуумном горячем прессовании — это специализированный инструмент, предназначенный для высокопроизводительных применений, где отказ материала недопустим.

- Если ваш основной фокус — чистота материала: Возможность высокого вакуума является вашей самой важной особенностью, поскольку она предотвращает окисление титана и обеспечивает пластичную, устойчивую к разрушению матрицу.

- Если ваш основной фокус — максимальная плотность: Система осевого давления является ключевым фактором, позволяющим достичь относительной плотности >98% в композитах, которые иначе трудно спекать.

В конечном итоге, эта печь превращает химически рискованный и механически сложный процесс в контролируемый, повторяемый метод создания высокоплотных аэрокосмических и конструкционных композитов.

Сводная таблица:

| Функция | Функция при обработке Ti/Al2O3 | Основное преимущество |

|---|---|---|

| Высокий вакуум | Предотвращает окисление титана и дегазирует порошок | Чистота и пластичность матрицы |

| Осевое давление | Стимулирует пластическую деформацию и перераспределение частиц | Относительная плотность >99% |

| Тепловая энергия | Способствует диффузии атомов и росту шейки | Прочное металлургическое соединение |

| Контролируемый интерфейс | Управляет термодинамическим образованием интерметаллидов | Улучшенная межфазная прочность |

Улучшите свою передовую обработку материалов с KINTEK

Точность имеет значение при работе с реактивными материалами, такими как титан и оксид алюминия. KINTEK предлагает ведущие в отрасли печи для спекания в вакуумном горячем прессовании, разработанные для обеспечения одновременного давления, температуры и вакуума, необходимых вашим композитам.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые в соответствии с вашими уникальными лабораторными или промышленными потребностями. Независимо от того, стремитесь ли вы к почти теоретической плотности или к высокочистым металлургическим соединениям, наша техническая команда готова поддержать ваш проект.

Готовы оптимизировать рабочий процесс спекания? Свяжитесь с KINTEK сегодня для индивидуального решения!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какие отрасли промышленности обычно используют печи горячего прессования? Откройте для себя превосходные характеристики материалов

- Каковы преимущества использования оборудования для горячей глубокой вытяжки для сплава ТС4? Получение гладких деталей без морщин

- Какова функция инфракрасного пирометра в процессе SPS сплава Ti-6Al-4Zr-4Nb? Объяснение точного контроля фаз

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Почему высокая точность контроля температуры имеет решающее значение в печи для вакуумного горячего прессования? Обеспечение плотности материала

- Как печи вакуумного горячего прессования преобразили обработку материалов? Достижение превосходной плотности и чистоты

- Как температура, давление и вакуум влияют на связывание материалов и микроструктуру при вакуумном горячем прессовании? Оптимизация для высокоэффективных материалов

- Каковы преимущества использования горячего прессования в производстве? Достижение превосходного качества и точности