При вакуумном горячем прессовании температура, давление и вакуум работают согласованно, чтобы уплотнить порошки в плотное, высокоэффективное тело. Температура обеспечивает энергию для движения и связывания атомов, давление заставляет частицы вступать в тесный контакт, чтобы устранить пустоты, а вакуумная среда защищает материал от химических реакций, которые могли бы подорвать его целостность.

Основной принцип вакуумного горячего прессования заключается не только в применении тепла и силы, но и в точном контроле этих переменных в защищенной среде для преодоления барьеров на пути уплотнения, предотвращая при этом микроструктурные повреждения, такие как окисление или чрезмерный рост зерен.

Синергетическая роль температуры, давления и вакуума

Чтобы освоить этот процесс, вы должны понимать, как каждый параметр функционирует не изолированно, а как часть синергетической системы. Цель состоит в том, чтобы уплотнить порошок в полностью плотную деталь с контролируемой микроструктурой.

Температура: Двигатель атомного движения

Основная роль температуры заключается в увеличении кинетической энергии атомов внутри частиц порошка.

Эта повышенная энергия активирует атомную диффузию — основной механизм переноса материала. Атомы мигрируют через границы частиц, заполняя промежутки (или поры) между ними и образуя прочные металлические или ковалентные связи.

Температура также делает материал более пластичным. Это размягчение позволяет осуществлять пластическую деформацию, при которой частицы меняют форму, чтобы более эффективно уплотняться под приложенным давлением.

Давление: Сила для уплотнения

Давление — это внешняя сила, которая приводит в движение процесс консолидации. Его первая задача — способствовать перегруппировке частиц, разрушая рыхлые связи и позволяя порошку уплотняться в более плотную конфигурацию.

По мере того как частицы сближаются, давление создает высоконагруженные контактные точки. Это локализованное напряжение значительно увеличивает скорость диффузии и пластического течения, ускоряя устранение пористости.

В конечном итоге, приложенное давление обеспечивает механическое закрытие зазоров между частицами, что является критически важным шагом, который диффузия сама по себе не может эффективно выполнить.

Вакуум: Защитный экран для чистоты материала

Вакуумная среда необходима для обеспечения целостности материала, особенно для реакционноспособных материалов, таких как не оксидная керамика или некоторые металлы.

Его основная функция — предотвращение окисления. При высоких температурах кислород и другие атмосферные газы легко вступают в реакцию с поверхностями частиц, образуя хрупкие оксидные слои, которые действуют как диффузионные барьеры и препятствуют прочному связыванию.

Кроме того, вакуум помогает удалять адсорбированные газы с поверхностей частиц и любой захваченный газ внутри пор. Это дегазация имеет решающее значение для достижения максимально возможной плотности и предотвращения внутренних дефектов в конечном компоненте.

Как эти факторы формируют окончательную микроструктуру

Взаимодействие температуры, давления и вакуума напрямую определяет конечную микроструктуру, которая, в свою очередь, определяет свойства материала — его прочность, твердость, а также тепловые или электрические характеристики.

Достижение полной плотности

Совместное действие тепла и давления систематически устраняет пористость. Результатом является компонент, который приближается к 100% своей теоретической плотности, максимизируя механическую прочность и другие физические свойства.

Контроль роста зерен

Размер зерна — критическая характеристика микроструктуры. Хотя высокая температура необходима для диффузии, она также способствует росту зерен, при котором меньшие зерна поглощаются более крупными.

Чрезмерный рост зерен часто может быть вреден для механических свойств, таких как твердость и ударная вязкость. Ключевая задача состоит в том, чтобы найти такую комбинацию температуры и давления, которая позволяет достичь полной плотности без нежелательного огрубления микроструктуры.

Обеспечение чистоты и однородности

Предотвращая нежелательные химические реакции, вакуум обеспечивает фазовую чистоту. Это приводит к однородной микроструктуре, свободной от слабых, хрупких вторичных фаз, что обеспечивает предсказуемую и надежную работу материала.

Понимание компромиссов

Оптимизация вакуумного горячего прессования требует балансировки конкурирующих факторов. Не существует единой «лучшей» настройки; идеальные параметры зависят от материала и желаемого результата.

Температура против размера зерна

Более высокие температуры ускоряют уплотнение, но также ускоряют рост зерен. Вы должны выбрать температуру достаточно высокую, чтобы активировать диффузию, но достаточно низкую, чтобы сохранить мелкозернистую структуру, если целью является высокая прочность или твердость.

Давление против целостности компонента

Увеличение давления может помочь снизить требуемую температуру уплотнения, тем самым ограничивая рост зерен. Однако чрезмерное давление может повредить хрупкие компоненты, вызвать выход из строя матрицы или вызвать внутренние напряжения в детали.

Уровень вакуума против стоимости процесса

Более «глубокий» (высокий) вакуум обеспечивает лучшую защиту от окисления, но требует более мощных насосов и более длительного времени обработки, увеличивая эксплуатационные расходы. Требуемый уровень вакуума должен быть сбалансирован с реакционной способностью материала и бюджетом проекта.

Правильный выбор для вашей цели

Оптимальные параметры процесса напрямую зависят от вашей конечной цели. Адаптируйте свой подход на основе наиболее критического свойства для вашего применения.

- Если вашей основной целью является достижение максимальной плотности: Используйте максимально высокую практическую температуру, которую ваш материал может выдержать без неприемлемого роста зерен, в сочетании с достаточным давлением для закрытия всей пористости.

- Если вашей основной целью является мелкозернистая микроструктура для высокой прочности: Используйте минимально возможную температуру, которая обеспечивает полное уплотнение, часто компенсируя это использованием более высокого давления.

- Если вашей основной целью является обработка высокореактивных материалов: Приоритетом является высококачественная вакуумная среда для предотвращения образования хрупких оксидных слоев, которые препятствуют связыванию.

Освоение вакуумного горячего прессования — это вопрос понимания и контроля взаимодействия этих трех критических переменных для достижения желаемой структуры и свойств материала.

Сводная таблица:

| Параметр | Роль в вакуумном горячем прессовании | Влияние на микроструктуру |

|---|---|---|

| Температура | Увеличивает атомную диффузию и пластичность для связывания | Контролирует рост зерен и уплотнение |

| Давление | Вызывает контакт частиц и устраняет пустоты | Уменьшает пористость и повышает плотность |

| Вакуум | Предотвращает окисление и удаляет газы | Обеспечивает чистоту и однородную фазовую структуру |

Раскройте весь потенциал ваших материалов с помощью передовых высокотемпературных печных решений KINTEK. Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям индивидуальные системы, такие как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям для превосходного связывания материалов и контроля микроструктуры. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши научно-исследовательские и производственные процессы!

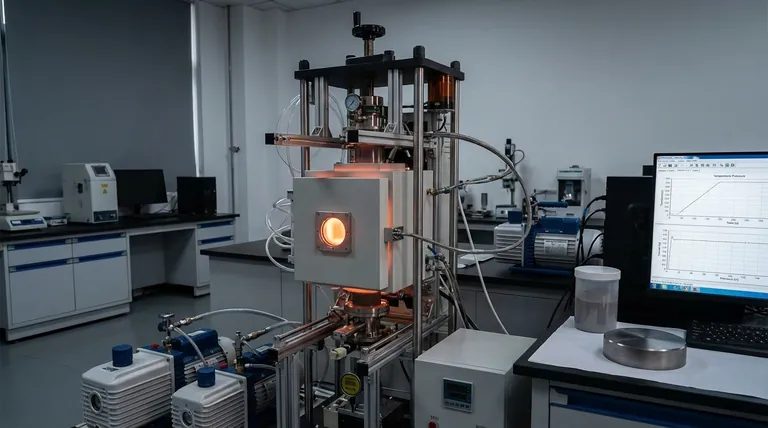

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов