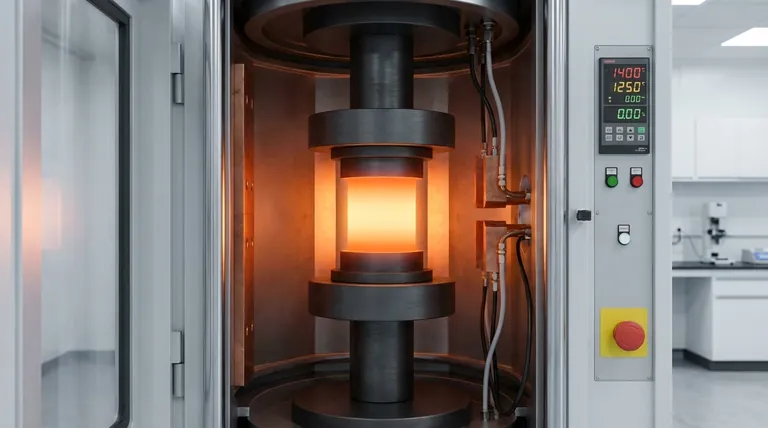

Высокочистая графитовая форма действует как многофункциональный реактор, который одновременно служит контейнером, нагревательным элементом и аппликатором давления. При искровом плазменном спекании (SPS) керамики TiB2-SiC она преобразует высокочастотный импульсный ток в интенсивную тепловую энергию, одновременно передавая огромную механическую силу для уплотнения порошка.

Ключевой вывод Графитовая форма — это не пассивный контейнер; это активный «двигатель» процесса SPS. Работая одновременно как электрический резистор и гидравлический поршень, она создает специфические условия — температуры выше 2000°C в сочетании с высоким осевым давлением — необходимые для перестройки частиц и достижения плотности, близкой к теоретической, в тугоплавкой керамике.

Двойная роль тепло- и электропроводности

Преобразование тока в тепло

В системе SPS графитовая форма является основным элементом сопротивления нагрева. Высокочастотный импульсный электрический ток проходит непосредственно через проводящий графит.

Генерация джоулева тепла

Поскольку графит оказывает сопротивление этому электрическому потоку, он генерирует «джоулево тепло» в стенках самой формы. Эта тепловая энергия немедленно и напрямую передается образцу TiB2-SiC внутри, обеспечивая чрезвычайно высокие скорости нагрева, которые не могут сравниться с обычным спеканием.

Выдерживание экстремальных температур

Керамика TiB2-SiC требует интенсивного нагрева для надлежащего спекания. Высокочистая графитовая форма имеет решающее значение, поскольку она сохраняет структурную целостность при температурах выше 2000°C, диапазоне, в котором металлические формы расплавились бы или деформировались.

Механическое давление и уплотнение

Передача осевой силы

В то время как форма нагревает образец, она также служит компонентом передачи механической энергии. Она выдерживает тысячи Ньютонов силы от гидравлических прессов системы.

Действие в качестве поршня

Пуансоны формы эффективно действуют как поршни, передавая это осевое давление (часто до 30 МПа или выше) непосредственно на керамический порошок.

Стимулирование перестройки частиц

Это механическое давление имеет решающее значение для уплотнения. Оно заставляет частицы порошка физически перестраиваться и помогает преодолевать диффузионные барьеры, позволяя керамике достигать полной плотности при более низких температурах, чем потребовалось бы только за счет нагрева.

Эксплуатационные компромиссы и соображения

Риск адгезии

При экстремальных температурах керамический образец может склеиваться или прилипать к стенкам графитовой формы. Чтобы предотвратить это химическое взаимодействие и обеспечить легкое извлечение, между порошком и формой обычно вставляется слой графитовой бумаги.

Чувствительность к окислению

Хотя графит термически устойчив, он быстро окисляется и разрушается на воздухе при высоких температурах. Поэтому процесс SPS должен проводиться в вакууме или инертной газовой среде для защиты структурной целостности формы.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность графитового инструмента в вашем процессе SPS, рассмотрите следующие приоритеты:

- Если ваш основной фокус — максимальная плотность: Убедитесь, что конструкция формы имеет достаточную толщину стенки, чтобы выдерживать максимальное осевое давление (30+ МПа) без разрушения во время выдержки.

- Если ваш основной фокус — чистота образца: Используйте высококачественные барьеры из графитовой бумаги, чтобы предотвратить диффузию углерода из формы в матрицу TiB2-SiC.

Успех вашего цикла спекания полностью зависит от способности графитовой формы поддерживать равномерное давление и проводимость при экстремальных тепловых нагрузках.

Сводная таблица:

| Функция | Описание | Ключевое преимущество в SPS |

|---|---|---|

| Нагревательный элемент | Преобразует импульсный ток в джоулево тепло посредством электрического сопротивления. | Обеспечивает высокие скорости нагрева и температуры >2000°C. |

| Аппликатор давления | Передает гидравлическую осевую силу (до 30+ МПа) на порошок. | Стимулирует перестройку частиц и снижает температуру спекания. |

| Реакционный сосуд | Высокочистый структурный контейнер для тугоплавких материалов. | Сохраняет целостность при экстремальных тепловых и механических нагрузках. |

| Барьер чистоты | Использует графитовую бумагу для предотвращения химического связывания/прилипания. | Обеспечивает чистое извлечение и предотвращает загрязнение углеродом. |

Оптимизируйте спекание ваших передовых керамических материалов с KINTEK

Точность обработки SPS начинается с правильного оборудования и оснастки. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем, все полностью настраиваемые для удовлетворения ваших уникальных лабораторных и производственных потребностей. Независимо от того, спекаете ли вы композиты TiB2-SiC или разрабатываете огнеупоры следующего поколения, наши высокотемпературные решения обеспечивают равномерный нагрев и надежную работу.

Готовы достичь превосходной плотности материала? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи!

Ссылки

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Почему для достижения 10⁻² Па внутри композитных заготовок используется система вакуумной экстракции? Обеспечение превосходного сцепления металлов

- Каковы ключевые свойства трубок из оксида алюминия (глинозема)? Раскройте потенциал высокотемпературной производительности для вашей лаборатории

- Каковы преимущества использования кварцевых лодочек высокой чистоты? Обеспечение чистоты при синтезе углеродных нанотрубок

- Каковы преимущества использования платинового тигля? Важно для синтеза высокочистого алюмо-боросиликатного стекла

- Почему в стальной тигель для сплава ZK51A вводят поток аргона? Обеспечение безопасности и плавления высокой чистоты

- Почему для регенерированного технического углерода используется лабораторная вакуумная сушильная печь? Сохранение целостности и пористой структуры rCB

- Почему лабораторные прецизионные мешалки и нагревательные устройства необходимы для синтеза магнитных прекурсорных растворов?

- Какова необходимость в цилиндрическом конденсаторе в системе восстановления металлов с использованием микроволнового излучения? Ключевые аспекты защиты