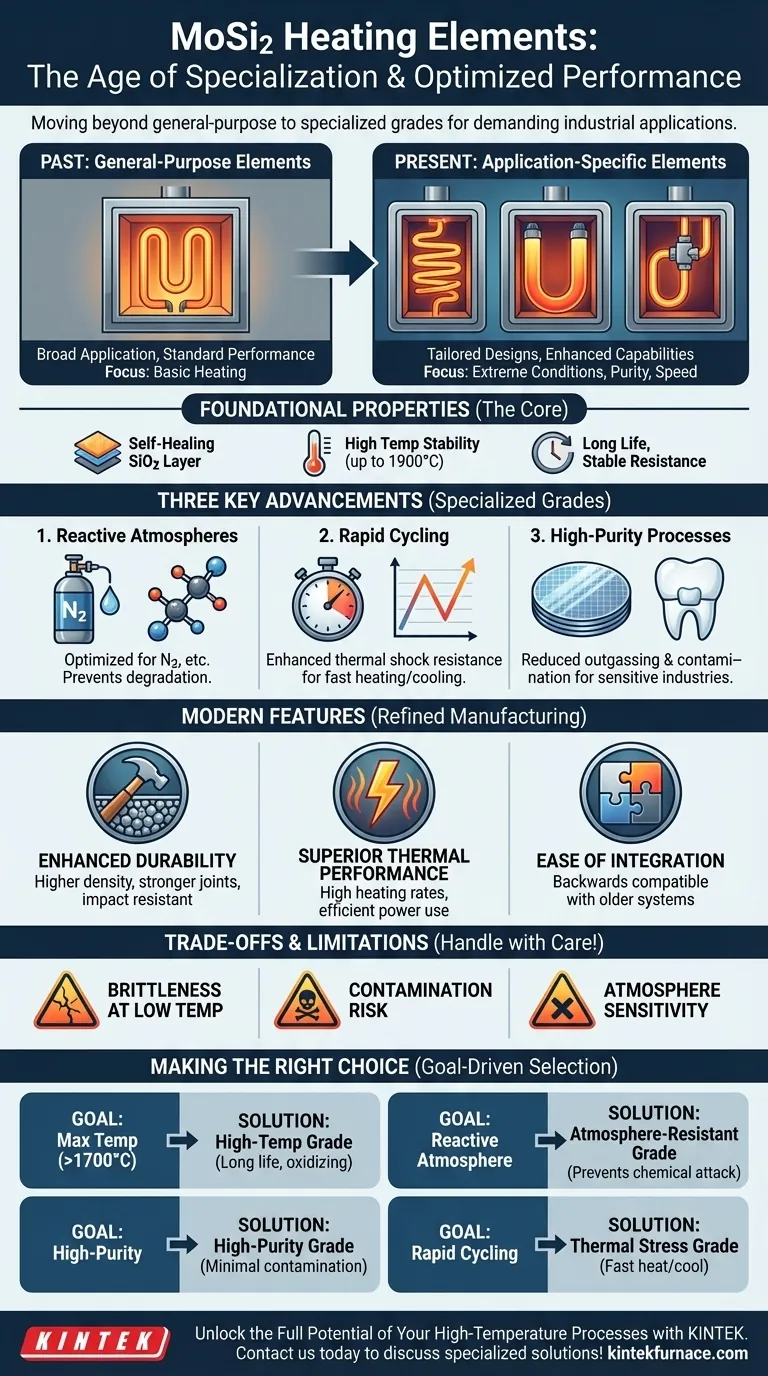

Короче говоря, недавние достижения в области нагревательных элементов из MoSi2 сосредоточены на специализированных конструкциях и марках материала, а не на фундаментальном изменении основного материала. Этот прогресс обеспечивает оптимизированную производительность для специфических, сложных промышленных применений, выходя за рамки универсальных элементов прошлого. Современные элементы MoSi2 теперь адаптированы для экстремальных температур, реактивных сред и процессов, где загрязнение является критической проблемой.

Ключевой вывод заключается в том, что технологическая платформа MoSi2 является зрелой. Последние инновации заключаются не в переосмыслении материала, а в совершенствовании его производства и конструкции для решения специфических, ценных задач, которые ранее было трудно или невозможно решить.

Сдвиг от универсальных элементов к элементам для конкретных применений

Дисилицид молибдена (MoSi2) долгое время был эталоном для высокотемпературного электрического нагрева. Основное ценностное предложение остается прежним, но технология развивается, чтобы соответствовать все более строгим требованиям процессов.

Основные свойства MoSi2

Основой любого элемента MoSi2 является его уникальная способность образовывать защитный, самовосстанавливающийся слой аморфного диоксида кремния (SiO2) на своей поверхности при нагревании в окислительной атмосфере.

Этот защитный слой придает материалу его отличительные преимущества:

- Термостойкость: Способность к непрерывной работе при температурах печи от 1600°C до 1700°C, при этом температура поверхности элемента достигает 1900°C.

- Длительный срок службы: При правильной эксплуатации, особенно выше 1500°C, они могут служить значительно дольше, чем альтернативы, такие как карбид кремния (SiC).

- Стабильное сопротивление: Электрическое сопротивление MoSi2 не меняется значительно с течением времени, обеспечивая постоянную и предсказуемую выходную мощность.

Основное достижение: Оптимизированные марки и геометрии

Недавний прогресс определяется разработкой элементов, спроектированных для специфических агрессивных сред, где стандартные элементы выходят из строя.

- Для реактивных сред: Новые конструкции оптимизированы для работы при высоких температурах в реактивных средах, таких как азот, который может разрушать стандартные элементы.

- Для быстрого циклирования: Теперь доступны специальные элементы для применений, требующих быстрого нагрева и охлаждения, таких как лабораторные испытательные печи и высокотемпературное спекание, без преждевременного выхода из строя из-за термического удара.

- Для процессов, чувствительных к загрязнениям: Разработаны высокочистые марки для таких отраслей, как производство полупроводников или спекание стоматологической циркониевой керамики, где любое газовыделение или осыпание элемента может испортить продукт.

Ключевые особенности современных элементов MoSi2

Эти специализированные конструкции стали возможны благодаря усовершенствованиям в производственном процессе, что привело к созданию элементов с превосходными физическими и термическими свойствами.

Повышенная долговечность и плотность

Современные элементы характеризуются более высокой плотностью материала (пористость +/- 5%) и усовершенствованной структурой зерен. Это обеспечивает превосходную физическую прочность (прочность на изгиб 350 МПа) и устойчивость к химическому воздействию.

Ключевым производственным достижением является использование специального процесса формования соединений для выводов и нагревательной части, что создает более прочный и ударопрочный элемент, менее подверженный повреждениям при установке или эксплуатации.

Превосходные тепловые характеристики

Высокая электропроводность и усовершенствованные свойства материала современных элементов MoSi2 обеспечивают очень высокие скорости нагрева при относительно низком энергопотреблении. Эта эффективность критически важна как для скорости производства, так и для эксплуатационных расходов.

Простота интеграции и замены

Значительным практическим преимуществом является то, что новые, усовершенствованные элементы, как правило, совместимы со старыми. Это позволяет модернизировать печи поэтапно, без необходимости полной замены всех нагревательных элементов одновременно.

Понимание компромиссов и ограничений

Несмотря на их преимущества, выбор и использование элементов MoSi2 требуют четкого понимания их эксплуатационных пределов. Игнорирование этих факторов может привести к преждевременному выходу из строя.

Хрупкость при низких температурах

Как и большинство материалов на основе керамики, MoSi2 хрупок и ломкий при комнатной температуре. Необходимо соблюдать осторожность при транспортировке, обращении и установке, чтобы избежать механических ударов, которые могут легко вызвать трещины.

Риск отказа, вызванного загрязнением

Элементы MoSi2 очень чувствительны к химическому воздействию некоторых загрязнителей. Технические специалисты должны правильно обслуживать печи и избегать внесения реактивных соединений.

Частый отказ происходит, когда "окрашенная" или цветная циркониевая керамика обжигается без надлежащей сушки, вызывая пары, которые атакуют защитный слой диоксида кремния элемента.

Чувствительность к атмосфере

Хотя существуют специальные марки для реактивных сред, стандартные элементы MoSi2 предназначены для окислительных сред. Использование неподходящего типа элемента в восстановительной или богатой азотом атмосфере приведет к быстрой деградации и выходу из строя.

Сделайте правильный выбор для вашей цели

Выбор правильного нагревательного элемента MoSi2 больше не является универсальным решением. Ваша цель процесса должна определять ваш выбор.

- Если ваш основной фокус — достижение максимально возможных температур (>1700°C): Выбирайте высокотемпературную марку, предназначенную для максимальной тепловой нагрузки и длительного срока службы в окислительных средах.

- Если ваш основной фокус — работа в реактивной или меняющейся среде: Вы должны выбрать специализированную, атмосферостойкую марку, чтобы предотвратить химическую деградацию элемента.

- Если ваш основной фокус — минимизация загрязнения в процессе с высокой чистотой: Выбирайте высокочистый, высокоплотный элемент, специально изготовленный для уменьшения газовыделения и осыпания частиц.

- Если ваш основной фокус — быстрое термическое циклирование: Выбирайте элемент, специально разработанный для противостояния высоким термическим нагрузкам, что характерно для лабораторных и передовых спекательных печей.

В конечном счете, использование этих достижений требует сопоставления правильного специализированного элемента с вашим конкретным применением.

Сводная таблица:

| Тип достижения | Ключевые особенности | Целевые применения |

|---|---|---|

| Марки для реактивных сред | Оптимизированы для сред, богатых азотом, предотвращают деградацию | Промышленные процессы с реактивными газами |

| Конструкции для быстрого циклирования | Повышенная устойчивость к термическому удару, поддержка быстрого нагрева/охлаждения | Лабораторные испытательные печи, высокотемпературное спекание |

| Высокочистые марки | Уменьшенное газовыделение и осыпание частиц, минимальное загрязнение | Производство полупроводников, спекание стоматологической циркониевой керамики |

| Повышенная долговечность | Более высокая плотность, усовершенствованная структура зерен, более прочные соединения | Среды с высокими нагрузками, улучшенный срок службы |

Раскройте полный потенциал ваших высокотемпературных процессов с KINTEK

Сталкиваетесь ли вы с проблемами экстремальных температур, реактивных сред или загрязнения в вашей лаборатории? KINTEK использует исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых нагревательных элементов MoSi2, адаптированных к вашим уникальным потребностям. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется мощными возможностями глубокой кастомизации для точного соответствия вашим экспериментальным требованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как наши специализированные решения могут повысить вашу эффективность и производительность!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты