По своей сути, вакуумное спекание — это высокопроизводительный процесс термической обработки, используемый для превращения металлических порошков в твердый, плотный компонент. Он работает путем нагрева материала в вакуумной камере до температуры ниже его точки плавления, что приводит к связыванию отдельных частиц порошка посредством диффузии, создавая прочную, единую деталь с исключительными свойствами.

Истинное значение этого процесса заключается не только в нагреве, но и в вакууме. Удаляя атмосферные газы, такие как кислород, вакуумная среда предотвращает окисление и загрязнение, что является ключом к достижению превосходной прочности, плотности и качества поверхности конечного продукта.

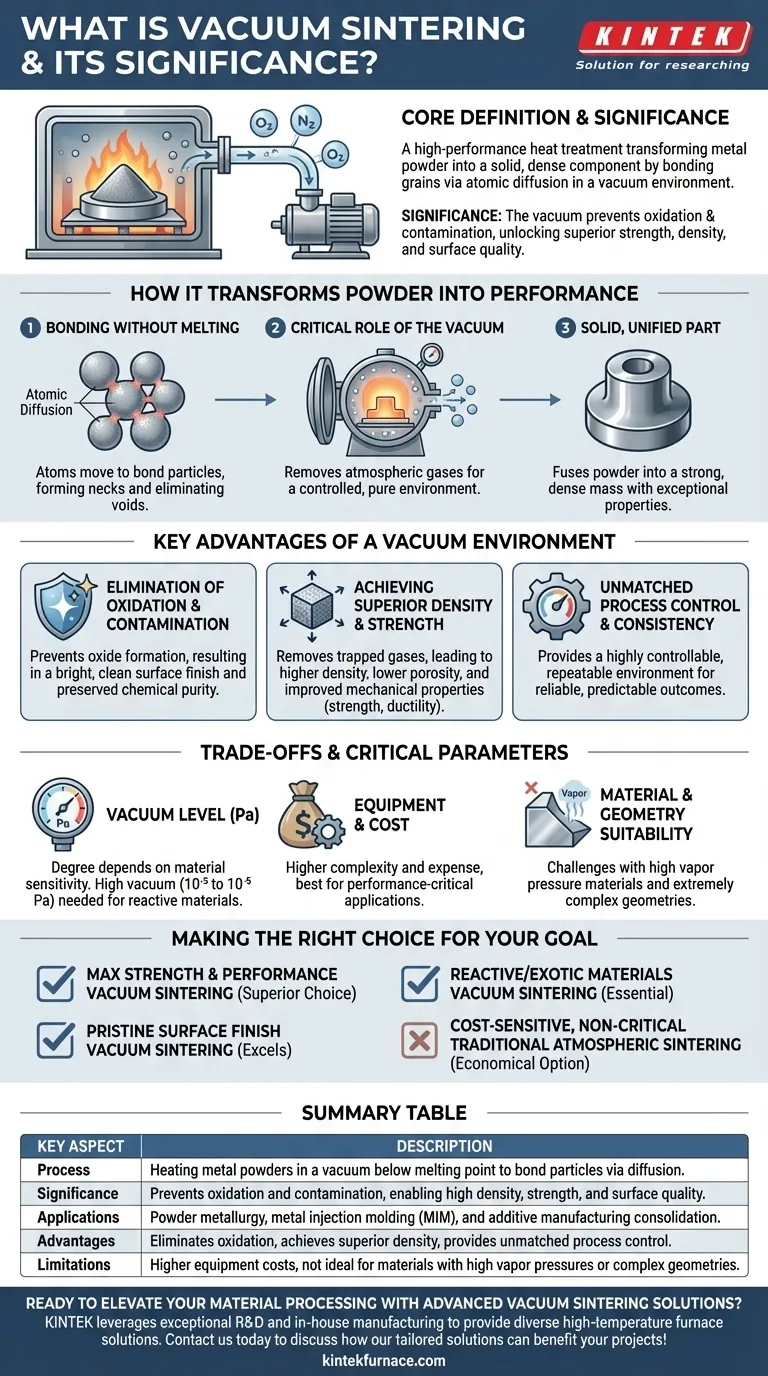

Как вакуумное спекание превращает порошок в производительность

Вакуумное спекание является основополагающим процессом в порошковой металлургии, литье металлов под давлением (MIM) и для консолидации деталей, изготовленных с помощью аддитивного производства. Его эффективность обусловлена тщательным контролем среды, в которой материал уплотняется.

Основной принцип: связывание без плавления

Спекание способствует атомной диффузии. При повышенных температурах атомы на поверхности частиц порошка становятся более подвижными. Они перемещаются через контактные точки между частицами, образуя «шейки», которые со временем растут, в конечном итоге устраняя пустоты между ними и сплавляя порошок в твердую массу.

Критическая роль вакуума

Вакуумная атмосфера является определяющим фактором, который отличает этот процесс. Удаление воздуха и других газов из рабочей камеры печи одновременно достигает нескольких критически важных целей. Эта контролируемая среда позволяет производить высокопроизводительные компоненты.

Ключевые преимущества вакуумной среды

Использование вакуума — это сознательный инженерный выбор, призванный преодолеть ограничения спекания в стандартной атмосфере. Преимущества напрямую влияют на механические свойства и качество конечной детали.

Устранение окисления и загрязнения

Удаляя кислород и другие реактивные газы, вакуум предотвращает образование оксидов на поверхности металла. Это приводит к получению яркой, чистой поверхности, которая часто не требует вторичной механической доработки, экономя время и затраты. Это также сохраняет химическую чистоту материала.

Достижение превосходной плотности и прочности

Атмосферные газы могут задерживаться внутри детали во время спекания, создавая внутренние пустоты или пористость. Вакуум помогает вытягивать эти запертые газы, позволяя детали более эффективно консолидироваться. Это приводит к более высокой плотности, меньшей пористости и значительно улучшенным механическим свойствам, таким как прочность и пластичность.

Беспрецедентный контроль и согласованность процесса

Вакуум обеспечивает чистую и хорошо контролируемую среду. Это гарантирует, что процесс повторяем и последователен от одной партии к другой. Он устраняет переменные, вносимые колебаниями атмосферного давления, что приводит к более надежным и предсказуемым результатам, что крайне важно для высокоточных применений.

Понимание компромиссов и критических параметров

Хотя вакуумное спекание является мощным методом, оно не является универсальным решением. Понимание его эксплуатационных параметров и ограничений является ключом к его эффективному использованию.

Важность уровня вакуума

Не все вакуумы одинаковы. Требуемая степень вакуума (измеряемая в Паскалях, Па) зависит от чувствительности материала к окислению. В то время как низкий вакуум (например, 10⁻¹ Па) может быть достаточным для некоторых металлов, высокореактивные материалы могут потребовать высокого вакуума (10⁻³ до 10⁻⁵ Па) для оптимальной защиты.

Оборудование и стоимость

Вакуумные печи по своей природе сложнее и дороже, чем их атмосферные аналоги. Первоначальные капитальные вложения и текущие расходы на обслуживание выше. Это делает процесс наиболее подходящим для применений, где преимущества в производительности и качестве оправдывают дополнительные затраты.

Пригодность материала и геометрии

Процесс идеально подходит для широкого спектра металлов, но может быть непригоден для материалов с высоким давлением паров, которые могут выделять газы и загрязнять вакуумную систему. Чрезвычайно сложные геометрии деталей также могут представлять проблему для обеспечения равномерного распределения тепла и полного удаления газа.

Правильный выбор для вашей цели

Выбор правильного производственного процесса требует согласования возможностей технологии с не подлежащими обсуждению требованиями вашего проекта.

- Если ваша основная цель — максимальная прочность и производительность: Вакуумное спекание — лучший выбор для создания плотных, чистых деталей с оптимизированными механическими свойствами для критически важных применений.

- Если ваша основная цель — безупречное качество поверхности: Этот процесс отлично подходит для производства ярких, чистых компонентов, которые требуют минимальной или вообще не требуют постобработки, что снижает последующие затраты.

- Если ваша основная цель — реактивные или экзотические материалы: Защитная природа вакуума необходима для обработки металлов, которые могут быть повреждены при воздействии воздуха при высоких температурах.

- Если ваша основная цель — экономически чувствительные, некритические компоненты: Традиционное атмосферное спекание может быть более экономичным выбором, если риски окисления и несколько более низкой плотности приемлемы для применения.

Понимая, что вакуум является активным инструментом для очистки и уплотнения материала, вы можете использовать этот процесс для достижения уровня качества, недостижимого традиционными методами.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Нагрев металлических порошков в вакууме ниже точки плавления для связывания частиц посредством диффузии. |

| Значение | Предотвращает окисление и загрязнение, обеспечивая высокую плотность, прочность и качество поверхности. |

| Применение | Порошковая металлургия, литье металлов под давлением (MIM) и консолидация в аддитивном производстве. |

| Преимущества | Устраняет окисление, обеспечивает превосходную плотность, предоставляет беспрецедентный контроль процесса. |

| Ограничения | Более высокие затраты на оборудование, не идеально подходит для материалов с высоким давлением паров или сложной геометрией. |

Готовы улучшить обработку материалов с помощью передовых решений для вакуумного спекания? KINTEK использует исключительные исследования и разработки и собственное производство для обеспечения различных лабораторий высокотемпературными печами, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации гарантирует точное соответствие вашим уникальным экспериментальным требованиям, помогая вам достичь превосходной прочности, плотности и качества поверхности для критически важных применений. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз