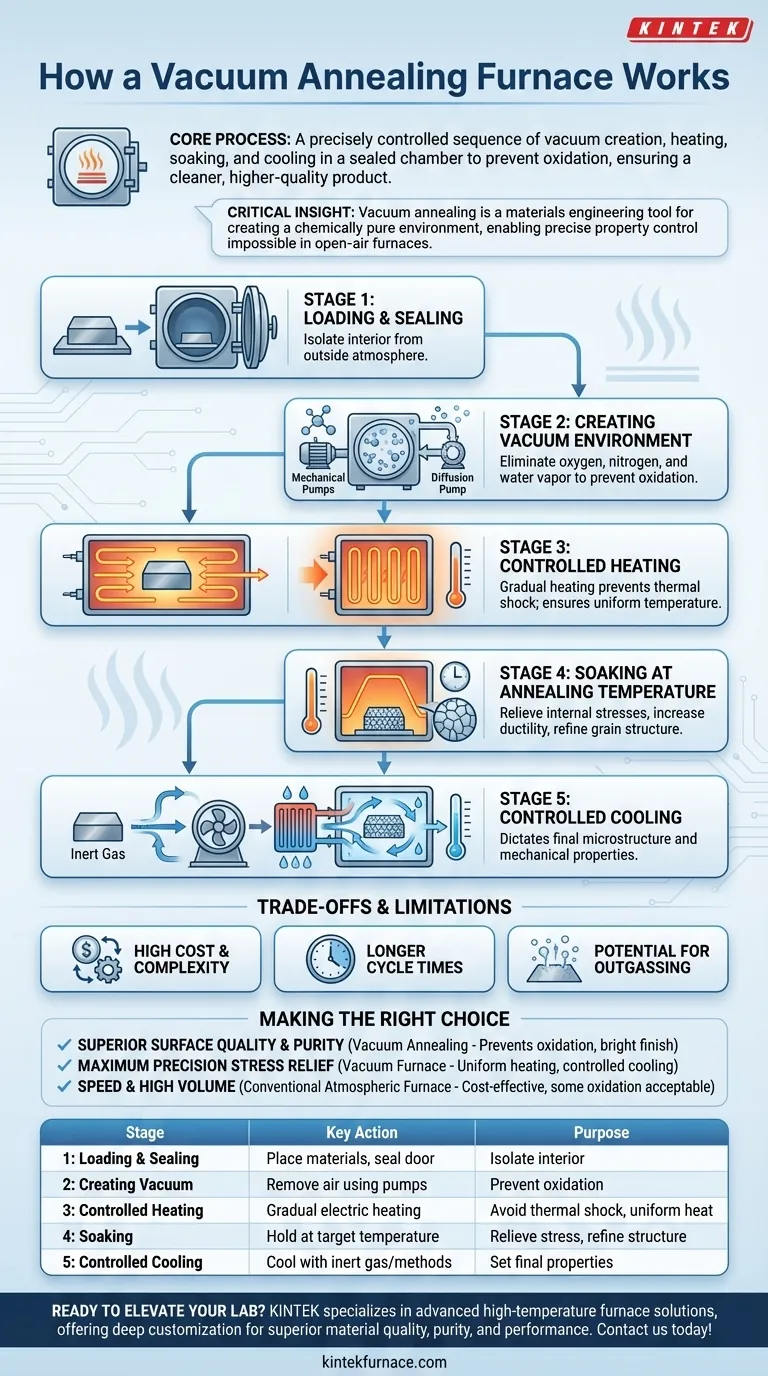

По своей сути, рабочий процесс вакуумной печи для отжига представляет собой точно контролируемую последовательность создания вакуума, нагрева материала, выдержки его при определенной температуре и последующего охлаждения. Весь этот процесс проводится в герметичной камере, лишенной воздуха, для предотвращения поверхностных реакций, таких как окисление, что приводит к получению более чистого и высококачественного конечного продукта.

Важнейшее понимание заключается в том, что вакуумный отжиг — это не просто процесс нагрева и охлаждения. Это инструмент материаловедения, который использует вакуум для создания химически чистой среды, обеспечивая точный контроль над конечными свойствами и качеством поверхности материала таким образом, что это невозможно в обычной печи.

Пошаговое описание процесса

Работа вакуумной печи для отжига представляет собой систематический цикл, где каждая стадия служит отдельной и критически важной цели. Понимание этой последовательности объясняет, почему этот метод выбирается для высокопроизводительных применений.

Стадия 1: Загрузка и герметизация

Прежде чем процесс может начаться, материалы, как правило, металлы или керамика, загружаются в камеру печи. Затем дверца печи герметизируется для создания вакуумно-плотной среды, изолирующей внутреннее пространство от внешней атмосферы.

Стадия 2: Создание вакуумной среды

Эта стадия определяет вакуумную термообработку. Вакуумная система, часто использующая комбинацию механических насосов для создания начального "грубого" вакуума и диффузионных или молекулярных насосов для создания "высокого" вакуума, удаляет воздух и другие газы из камеры.

Основная цель состоит в устранении кислорода, азота и водяного пара. Без этих атмосферных газов окисление и другие нежелательные химические реакции на поверхности материала предотвращаются во время высокотемпературного цикла нагрева.

Стадия 3: Контролируемый нагрев

После достижения желаемого уровня вакуума активируется система нагрева. Электрические нагревательные элементы внутри печи повышают температуру материала с контролируемой, часто постепенной, скоростью.

Этот контролируемый нагрев предотвращает термический шок и обеспечивает равномерный нагрев всей заготовки, что критически важно для достижения однородных свойств материала по всей детали.

Стадия 4: Выдержка при температуре отжига

Когда материал достигает заданной температуры отжига, он выдерживается при ней в течение определенного времени. Это известно как стадия выдержки.

Этот период позволяет внутренней кристаллической структуре материала перестроиться и гомогенизироваться, что снимает внутренние напряжения, увеличивает пластичность и улучшает зернистую структуру.

Стадия 5: Контролируемое охлаждение

После выдержки нагревательные элементы отключаются, и начинается фаза охлаждения. Это еще одна строго контролируемая стадия, которая определяет конечную микроструктуру и механические свойства материала.

Охлаждение может быть медленным, позволяя печи остывать естественным путем. Чаще используется система принудительного охлаждения, когда в камеру подается инертный газ высокой чистоты, такой как азот или аргон. Мощный вентилятор циркулирует этот газ через водоохлаждаемый теплообменник, обеспечивая быстрое и равномерное охлаждение.

Понимание компромиссов и ограничений

Хотя вакуумная печь является мощным инструментом, она не является универсальным решением для всех потребностей термической обработки. Признание ее компромиссов является ключом к принятию обоснованного решения.

Высокая начальная стоимость и сложность

Вакуумные печи и связанные с ними вакуумные системы значительно дороже и сложнее, чем обычные атмосферные печи. Они требуют специализированных знаний для эксплуатации и обслуживания.

Более длительные циклы

Процесс откачки камеры до требуемого уровня вакуума значительно увеличивает время каждого цикла. Для крупносерийных деталей с низкой маржинальностью это может сделать процесс менее экономичным, чем непрерывная атмосферная термическая обработка.

Возможность выделения газов

Некоторые материалы или поверхностные загрязнения могут выделять захваченные газы при нагревании в вакууме, явление, известное как дегазация. Это может помешать достижению высокого уровня вакуума и потенциально загрязнить внутреннюю часть печи.

Правильный выбор для вашей цели

Выбор правильного процесса термической обработки полностью зависит от желаемого результата и требований к материалу.

- Если ваша основная цель — превосходное качество поверхности и чистота: Вакуумный отжиг — это окончательный выбор, поскольку он полностью предотвращает окисление, что приводит к яркому, чистому покрытию, не требующему последующей обработки.

- Если ваша основная цель — снятие внутренних напряжений с максимальной точностью: Равномерный нагрев и строго контролируемые циклы охлаждения вакуумной печи обеспечивают беспрецедентный контроль над конечной микроструктурой и свойствами.

- Если ваша основная цель — скорость и высокая производительность для некритических деталей: Обычная атмосферная печь может быть более экономичной, при условии, что некоторый уровень поверхностного окисления приемлем.

В конечном итоге, вакуумная печь для отжига обеспечивает беспрецедентный уровень контроля окружающей среды, превращая простой процесс нагрева в точный инструмент материаловедения.

Сводная таблица:

| Стадия | Ключевое действие | Цель |

|---|---|---|

| 1: Загрузка и герметизация | Помещение материалов в камеру и герметизация дверцы | Изоляция внутренней части от атмосферы |

| 2: Создание вакуума | Удаление воздуха с помощью насосов | Предотвращение окисления и поверхностных реакций |

| 3: Контролируемый нагрев | Постепенный нагрев материала электрическими элементами | Предотвращение термического шока и обеспечение равномерного нагрева |

| 4: Выдержка | Выдержка при заданной температуре | Снятие напряжений и улучшение зернистой структуры |

| 5: Контролируемое охлаждение | Охлаждение инертным газом или естественными методами | Формирование конечной микроструктуры и свойств |

Готовы повысить возможности вашей лаборатории с помощью точной термообработки? KINTEK специализируется на передовых высокотемпературных печах, включая вакуумные и атмосферные печи, разработанные для различных лабораторий. Используя наши исключительные научно-исследовательские разработки и собственное производство, мы предлагаем глубокую индивидуализацию для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая превосходное качество, чистоту и производительность материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности