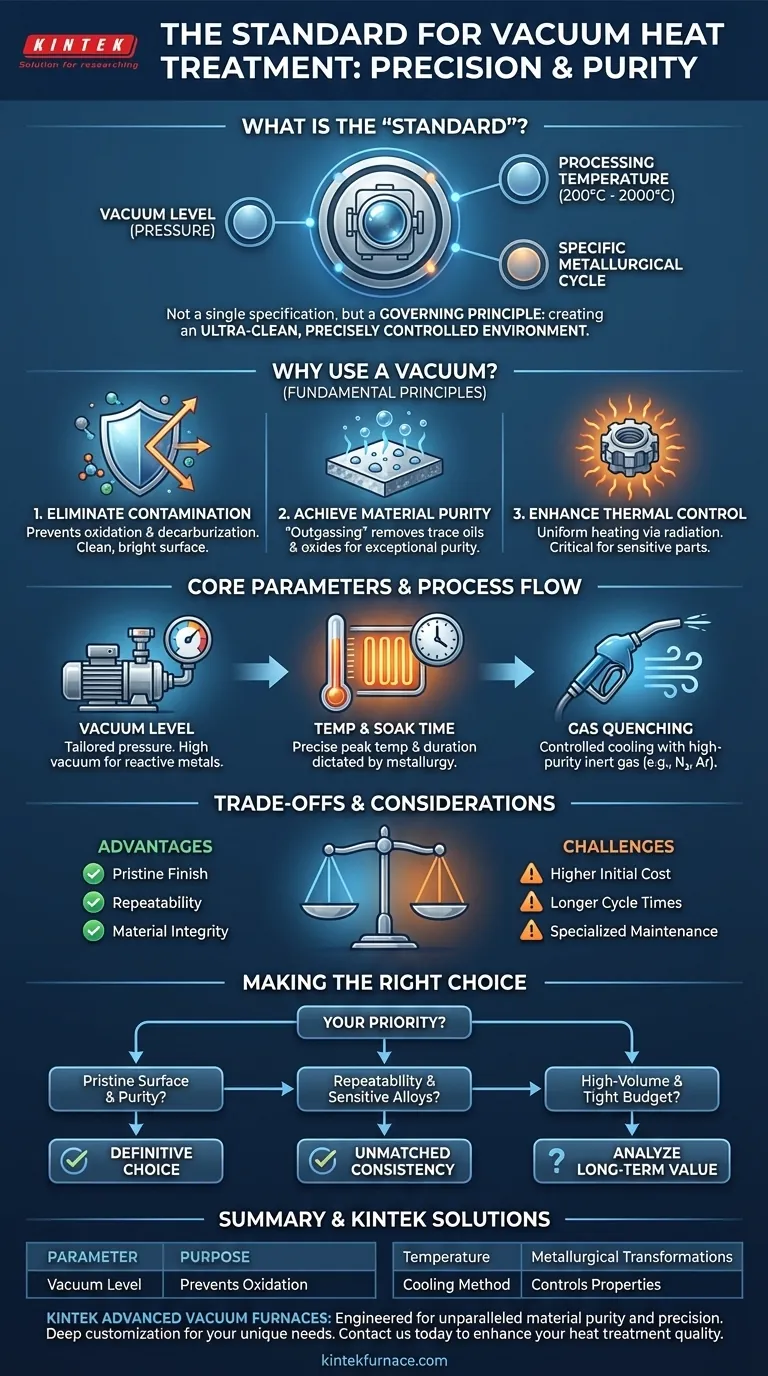

Хотя не существует единого универсального стандарта, «стандарт» вакуумной термообработки определяется комбинацией трех критических параметров: уровня вакуума (давления), температуры обработки и специфического металлургического цикла, необходимого для материала. Температуры обычно варьируются от 200°C до 2000°C, а точный вакуум и термический профиль настраиваются для достижения таких результатов, как закалка, отжиг или отпуск, без поверхностного загрязнения.

Стандарт вакуумной термообработки — это не одна спецификация, а управляющий принцип: использование вакуума для создания сверхчистой, точно контролируемой среды. Это предотвращает нежелательные химические реакции, обеспечивая превосходный контроль над конечными металлургическими свойствами материала.

Основной принцип: Зачем использовать вакуум?

Понимание вакуумной термообработки начинается с понимания необходимости вакуума. Его основная цель — удалить атмосферу, в частности кислород и водяной пар, из нагревательной камеры, чтобы предотвратить нежелательные реакции при высоких температурах.

Устранение атмосферных загрязнений

При нагревании в присутствии кислорода большинство металлов окисляются (образуют окалину), а в случае стали может происходить потеря поверхностного углерода (декарбонизация). Вакуумная среда устраняет реактивные газы, гарантируя, что поверхность материала останется чистой, блестящей и свободной от окалины после обработки.

Достижение чистоты материала

Вакуум не просто предотвращает новое загрязнение; он активно очищает деталь. Следовые загрязнения на поверхности материала, такие как масла или оксиды, могут испаряться или разлагаться под воздействием тепла и вакуума — это явление известно как газовыделение (outgassing). Это оставляет исключительно чистую поверхность.

Улучшение теплового контроля

В вакууме теплопередача происходит преимущественно за счет излучения. Это обеспечивает высокоравномерный нагрев, поскольку детали не подвержены неравномерным конвекционным потокам, присутствующим в традиционных печах с атмосферой. Эта точность критически важна для чувствительных компонентов и сложных геометрических форм.

Основные параметры вакуумного процесса

Цикл вакуумной термообработки — это не просто нагрев чего-либо в вакууме. Это тщательно оркестрованная последовательность, в которой каждая переменная точно контролируется для достижения определенного металлургического результата.

Уровень вакуума (Давление)

Это первый критический параметр. Требуемая степень вакуума зависит от материала и его чувствительности к окислению. В то время как некоторые процессы могут выполняться при низком вакууме, другие, связанные с высокореактивными металлами, такими как титан, требуют высокого вакуума, чтобы предотвратить любое взаимодействие с остаточными следовыми газами.

Температура и время выдержки

Как и в любой термообработке, пиковая температура и продолжительность ее поддержания (время выдержки) определяются металлургией материала. Это может быть температура аустенитизации для закалки стали или температура снятия напряжений для сплава. Вакуум гарантирует, что этот этап пройдет без ущерба для химического состава поверхности материала.

Метод охлаждения (закалки)

После выдержки при температуре материал необходимо охладить с определенной скоростью, чтобы зафиксировать желаемые свойства. В вакуумной печи это часто достигается путем обратного заполнения камеры высокочистым инертным газом, таким как азот или аргон, и циркуляции его с высокой скоростью. Это называется газовой закалкой и обеспечивает контролируемую, чистую среду охлаждения.

Понимание компромиссов и соображений

Хотя вакуумная термообработка предлагает значительные преимущества, важно понимать ее практические последствия и ограничения, чтобы определить, подходит ли она для вашего применения.

Первоначальная стоимость оборудования

Вакуумные печи — это сложные, высокоточные машины. Их первоначальная стоимость приобретения значительно выше, чем у обычных печей с атмосферой. Это представляет собой крупные капиталовложения.

Время цикла процесса

Достижение высокого вакуума требует времени для откачки камеры, прежде чем начнется цикл нагрева. Это может привести к более длительному общему времени цикла по сравнению с некоторыми атмосферными процессами, что потенциально влияет на производительность.

Сложность обслуживания

Высоковакуумные насосы, уплотнения и системы управления вакуумной печи требуют специализированного обслуживания и опыта. Поддержание печи без утечек и ее работа на пиковой производительности более требовательны, чем в случае с более простым оборудованием.

Выбор правильного решения для вашего применения

Выбор правильного метода термообработки полностью зависит от целей и приоритетов вашего проекта.

- Если ваш основной приоритет — безупречная чистота поверхности и чистота материала: Вакуумная обработка является окончательным выбором, поскольку она по своей сути предотвращает окисление и декарбонизацию без вторичной очистки.

- Если ваш основной приоритет — повторяемость процесса и обработка чувствительных сплавов: Точная однородность температуры и контроль окружающей среды вакуумной печи обеспечивают непревзойденную стабильность.

- Если ваш основной приоритет — крупносерийное производство при ограниченном бюджете: Более высокая первоначальная стоимость и потенциально более длительное время цикла вакуумной обработки могут потребовать тщательного анализа затрат и выгод по сравнению с долгосрочным повышением качества и сокращением постобработки.

В конечном счете, внедрение вакуумной термообработки — это стратегическое решение, направленное на приоритетное обеспечение целостности материала и абсолютного контроля процесса.

Сводная таблица:

| Ключевой параметр | Типичный диапазон / Метод | Назначение |

|---|---|---|

| Уровень вакуума | Низкий и высокий вакуум | Предотвращает окисление и поверхностное загрязнение |

| Температура | От 200°C до 2000°C | Обеспечивает специфические металлургические превращения |

| Метод охлаждения | Газовая закалка высокой чистоты (например, N₂, Ar) | Контролирует скорость охлаждения для закалки/отпуска |

Готовы достичь непревзойденной чистоты и точности материала?

Передовые высокотемпературные вакуумные печи KINTEK спроектированы для обеспечения точных стандартов, описанных в этой статье. Используя наши исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям надежные решения, такие как наши вакуумные печи и печи с контролируемой атмосферой, разработанные для превосходного теплового контроля и результатов без загрязнений.

Наша сильная способность к глубокой кастомизации гарантирует, что ваша печь будет адаптирована к вашим уникальным требованиям к материалу и процессу, независимо от того, закаливаете ли вы инструментальную сталь, отжигаете ли чувствительные сплавы или обрабатываете реактивные металлы.

Свяжитесь с нами сегодня, чтобы обсудить, как вакуумная печь KINTEK может повысить качество и эффективность вашей термообработки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз