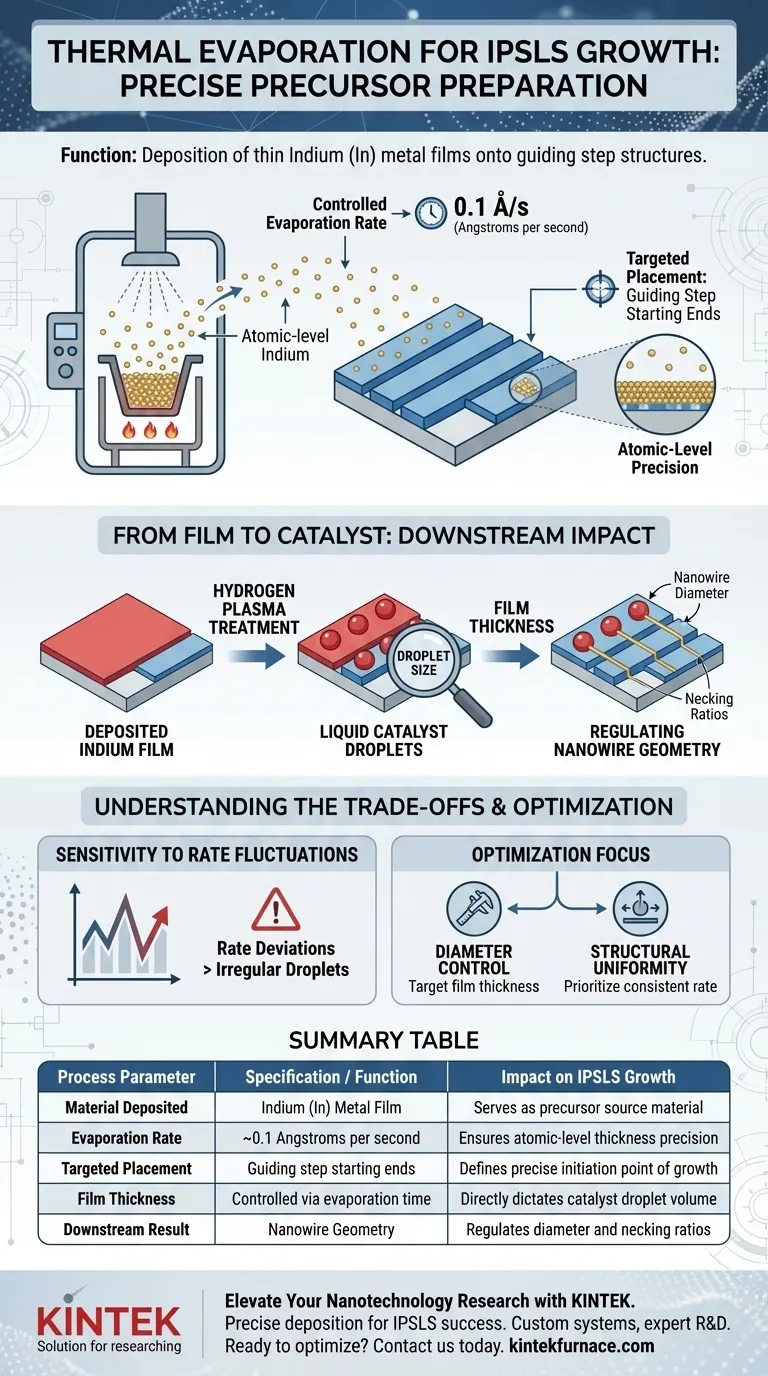

Основная функция системы термического испарения в данном контексте заключается в осаждении тонких металлических пленок индия (In) на начальные концы направляющих ступенчатых структур. Это высокоточный процесс, который создает материал-прекурсор, необходимый для последующего роста методом In-Plane Solid-Liquid-Solid (IPSLS).

Система не просто покрывает подложку; она действует как точный регулятор объема. Строго контролируя скорость испарения, система определяет начальную толщину пленки индия, которая напрямую определяет размер каталитических капель и результирующую геометрию нанопроволок.

Механика осаждения прекурсоров

Контролируемая скорость испарения

Система термического испарения работает, поддерживая определенную низкую скорость испарения примерно 0,1 ангстрем в секунду.

Эта низкая скорость имеет решающее значение для достижения однородности. Она позволяет осаждать пленку индия с точностью на атомном уровне, гарантируя, что слой имеет точно необходимую толщину.

Целевое размещение

Осаждение происходит не случайным образом; оно пространственно нацелено на начальные концы направляющих ступенчатых структур.

Такое размещение гарантирует, что исходный материал индия находится именно там, где должен начаться процесс роста, предотвращая нежелательную нуклеацию в других местах подложки.

От пленки к катализатору: последующее воздействие

Определение размера капель

Физическая толщина осажденной пленки индия является основным фактором, определяющим объем катализатора.

После последующей обработки водородной плазмой эта твердая пленка отрывается и собирается в капли. Объем материала, подаваемый системой испарения, определяет точный размер жидких каталитических капель, образующихся на этой стадии.

Регулирование геометрии нанопроволок

Существует прямая причинно-следственная связь между подготовкой прекурсора и структурой конечного продукта.

Размер каталитической капли регулирует диаметр нанопроволоки. Кроме того, начальная толщина пленки является ключевым параметром для контроля коэффициентов сужения, определяя структурную целостность и форму нанопроволоки по мере ее роста.

Понимание компромиссов

Чувствительность к колебаниям скорости

Зависимость от скорости 0,1 ангстрем в секунду подразумевает высокую чувствительность к вариациям процесса.

Если скорость испарения колеблется, толщина пленки будет отклоняться от целевого значения. Это отклонение распространяется по всему процессу, приводя к образованию каталитических капель, которые либо слишком велики, либо слишком малы для предполагаемых направляющих структур.

Зависимость от плазменной обработки

Важно отметить, что система термического испарения подготавливает потенциал для катализатора, а не сам катализатор.

Система полностью полагается на последующую обработку водородной плазмой для преобразования пленки в функциональные капли. Если система испарения осаждает неоднородную пленку, плазменная обработка усилит эти неоднородности, а не исправит их.

Оптимизация подготовки прекурсоров

Для обеспечения успешного роста IPSLS следует рассматривать этап термического испарения как этап определения геометрии вашего эксперимента.

- Если ваш основной фокус — контроль диаметра нанопроволок: Откалибруйте систему термического испарения для осаждения пленки точно той толщины, которая соответствует вашему целевому объему капель.

- Если ваш основной фокус — структурная однородность: Отдавайте приоритет стабильности скорости испарения на уровне 0,1 ангстрем в секунду, чтобы обеспечить постоянную толщину пленки на всех направляющих ступенях.

Успех в росте IPSLS начинается с строгого контроля начального осаждения индия.

Сводная таблица:

| Параметр процесса | Спецификация / Функция | Влияние на рост IPSLS |

|---|---|---|

| Осаждаемый материал | Пленка металла индия (In) | Служит исходным материалом-прекурсором |

| Скорость испарения | ~0,1 ангстрем в секунду | Обеспечивает точность толщины на атомном уровне |

| Целевое размещение | Начальные концы направляющих ступеней | Определяет точную точку начала роста |

| Толщина пленки | Контролируется временем испарения | Напрямую определяет объем каталитической капли |

| Последующий результат | Геометрия нанопроволоки | Регулирует диаметр и коэффициенты сужения |

Усовершенствуйте свои исследования в области нанотехнологий с KINTEK

Точное осаждение прекурсоров — основа успешного роста методом In-Plane Solid-Liquid-Solid (IPSLS). В KINTEK мы понимаем, что точность на атомном уровне является обязательным условием для успеха вашей лаборатории.

Опираясь на экспертные исследования и разработки, а также производственные мощности, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD-систем, а также специализированные высокотемпературные лабораторные печи — все полностью настраиваемые для удовлетворения ваших уникальных потребностей в тонкопленочной и термической обработке. Независимо от того, стремитесь ли вы к идеальной геометрии нанопроволок или к стабильному образованию катализатора, наши системы обеспечивают стабильность и контроль, необходимые для ваших исследований.

Готовы оптимизировать процесс осаждения? Свяжитесь с нами сегодня, чтобы обсудить с нашими техническими экспертами индивидуальное решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Что лучше: PVD или CVD? Выберите правильную технологию нанесения покрытия для вашего применения

- Какие существуют различные типы химического осаждения из газовой фазы? Руководство по выбору правильного процесса CVD

- Каковы ключевые компоненты трубчатой печи CVD? Основные системы для прецизионного нанесения тонких пленок

- Каковы преимущества TMGa в MOCVD бета-оксида галлия? Достижение высоких скоростей роста и промышленная масштабируемость

- Для чего используется химическое осаждение из газовой фазы? Руководство по высокоэффективным тонким пленкам

- Каковы материальные преимущества использования реактора с трубкой из высокочистого кварца в системах непрерывного th-CVD?

- Как аргон служит в качестве газа-носителя при CVD аэрогелей BN@PyC? Важные советы для равномерного осаждения

- Какие типы материалов можно производить с помощью ХОВ? Откройте для себя универсальные тонкие пленки и передовые материалы