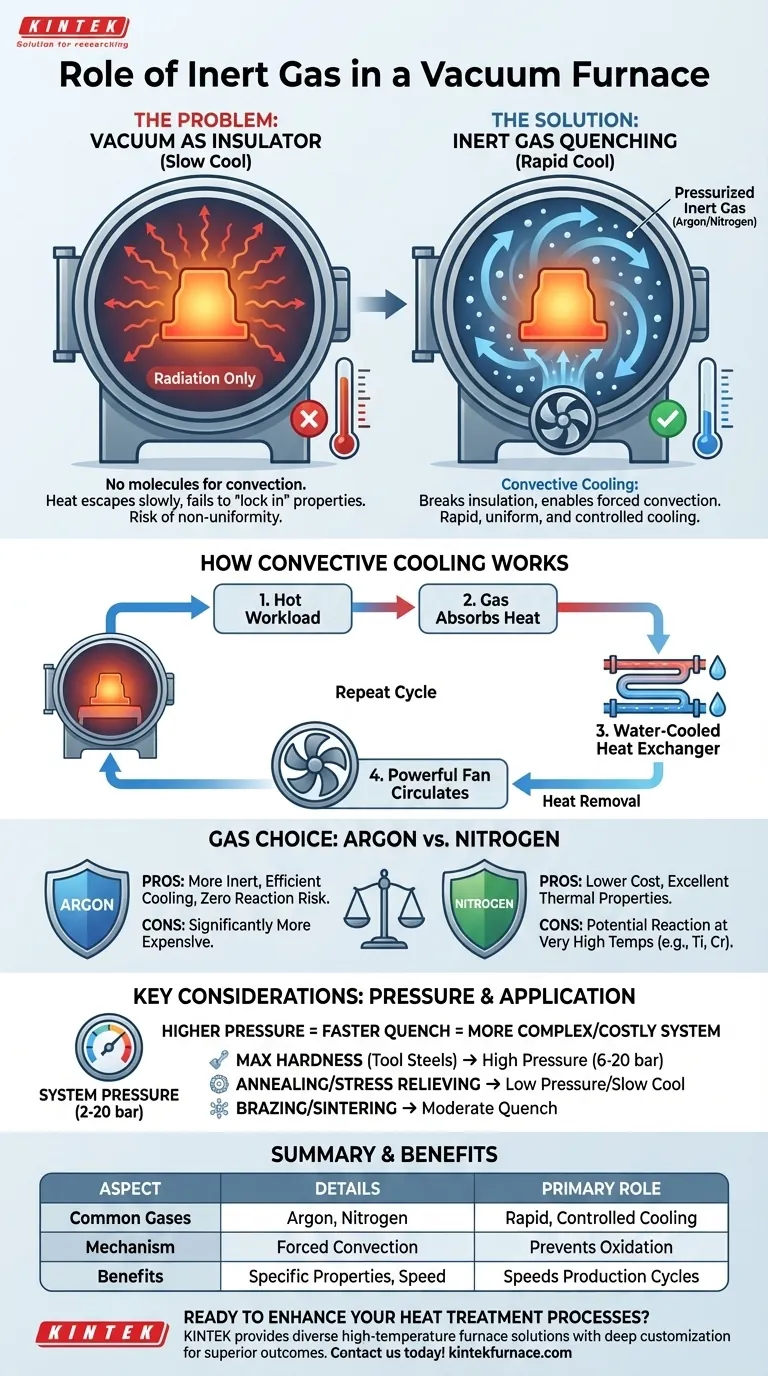

По сути, основная роль инертного газа в вакуумной печи заключается в том, чтобы служить средой для быстрого, контролируемого охлаждения, процесса, известного как газовая закалка. После того как деталь нагрета в вакууме для предотвращения окисления, вакуумная среда, будучи плохим проводником тепла, не может охладить деталь достаточно быстро. Поэтому под давлением вводится инертный газ, такой как аргон или азот, чтобы активно отводить тепло от детали и достигать специфических металлургических свойств.

Вакуумная печь спроектирована для создания идеально чистой среды для нагрева. Однако основная проблема заключается в том, что вакуум также является теплоизолятором. Инертный газ — это инструмент, используемый для преодоления этой изоляции, что позволяет быстро и контролируемо охлаждать после завершения этапа нагрева.

Основная проблема: теплопередача в вакууме

Чтобы понять роль инертного газа, необходимо сначала понять среду, в которой он работает. Вакуумная печь построена на одном принципе: удалении атмосферы.

Почему вакуум необходим

При высоких температурах кислород и другие реактивные газы в обычном воздухе будут агрессивно реагировать с поверхностью металла. Это вызывает окисление (образование окалины) и загрязнение, что может испортить целостность детали и качество ее поверхности.

Откачивая воздух, печь создает почти идеально чистую среду для процессов термообработки.

Проблема охлаждения

То, что делает вакуум идеальным для чистого нагрева — отсутствие газовых молекул — делает его плохим для охлаждения. Тепло может уходить от горячей детали в вакууме только посредством излучения, что является медленным и часто неравномерным процессом.

Для многих металлургических процессов медленное охлаждение неприемлемо. Оно не позволяет «зафиксировать» желаемую микроструктуру, необходимую для обеспечения твердости и прочности.

Инертный газ как решение: механизм закалки

Введение инертного газа нарушает изолирующий эффект вакуума и обеспечивает быстрое охлаждение с принудительной конвекцией.

Введение охлаждающего агента

После завершения цикла нагрева камера печи быстро заполняется инертным газом высокой чистоты, чаще всего аргоном или азотом. Этот газ «инертен», то есть он не вступает в химическую реакцию с горячим металлом.

Как работает конвективное охлаждение

Процесс закалки представляет собой замкнутую систему. Мощный вентилятор прокачивает газ под давлением с высокой скоростью через горячую зону.

Газ поглощает тепловую энергию от горячей заготовки. Затем он немедленно направляется из горячей зоны через водоохлаждаемый теплообменник, который удаляет тепло из газа.

Этот охлажденный газ затем возвращается в камеру для поглощения большего количества тепла. Этот цикл повторяется до тех пор, пока деталь не достигнет заданной температуры.

Преимущество: скорость и контроль

Этот метод позволяет достичь скорости охлаждения в сотни раз быстрее, чем охлаждение только в вакууме. Контролируя давление газа и скорость вентилятора, операторы могут точно регулировать кривую охлаждения для достижения определенных, воспроизводимых свойств материала. Этот контроль также приводит к более быстрому общему времени производственного цикла.

Понимание компромиссов

Хотя это и необходимо, выбор и использование инертного газа сопряжены с важными соображениями, влияющими как на результат процесса, так и на эксплуатационные расходы.

Тип газа: аргон против азота

Аргон тяжелее и более инертен, чем азот, обеспечивая несколько более эффективное охлаждение и нулевой риск реакции. Однако он значительно дороже.

Азот является наиболее распространенным выбором из-за его более низкой стоимости и отличных термических свойств. Для большинства стандартных сталей и сплавов он вполне подходит. Однако при очень высоких температурах он может реагировать с некоторыми элементами (такими как титан или хром), образуя нежелательные нитриды на поверхности детали.

Давление в системе и сложность

Системы газовой закалки классифицируются по их давлению, обычно от 2 до 20 бар (в два-двадцать раз больше атмосферного давления). Более высокое давление означает больше молекул газа, что обеспечивает более интенсивную и быструю закалку.

Однако система с более высоким давлением требует более прочной камеры печи, более мощного вентилятора и большего теплообменника, что значительно увеличивает стоимость и сложность оборудования.

Сделайте правильный выбор для вашей цели

Ваша стратегия закалки полностью зависит от металлургического результата, которого вы хотите достичь.

- Если ваш основной фокус — максимальная твердость инструментальных сталей: Вам требуется закалка под высоким давлением (6–20 бар), чтобы охладить материал достаточно быстро для формирования полностью мартенситной структуры.

- Если ваш основной фокус — отжиг или снятие напряжений: Часто достаточно медленного вакуумного охлаждения или мягкого охлаждения вентилятором под низким давлением, что более экономично.

- Если ваш основной фокус — пайка или спекание: Обычно используется умеренная закалка для быстрого затвердевания паяльного сплава или сокращения времени цикла без термического удара по компонентам.

В конечном счете, понимание функции инертного газа является ключом к освоению вакуумной печи и точному контролю конечных свойств ваших компонентов.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Основная роль | Быстрое, контролируемое охлаждение (газовая закалка) в вакуумных печах |

| Распространенные газы | Аргон (более инертный, эффективное охлаждение) и Азот (экономичный, широко используется) |

| Механизм охлаждения | Принудительная конвекция с циркуляцией газа под давлением и теплообменом |

| Ключевые преимущества | Предотвращает окисление, достигает специфических металлургических свойств, ускоряет производственные циклы |

| Соображения | Тип газа влияет на стоимость и реактивность; системы с более высоким давлением увеличивают сложность и расходы |

Готовы улучшить свои процессы термообработки с помощью передовых решений для вакуумных печей? Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет различным лабораториям высокотемпературные печные решения, включая печи с муфелем, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям для превосходных металлургических результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать вашу деятельность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня