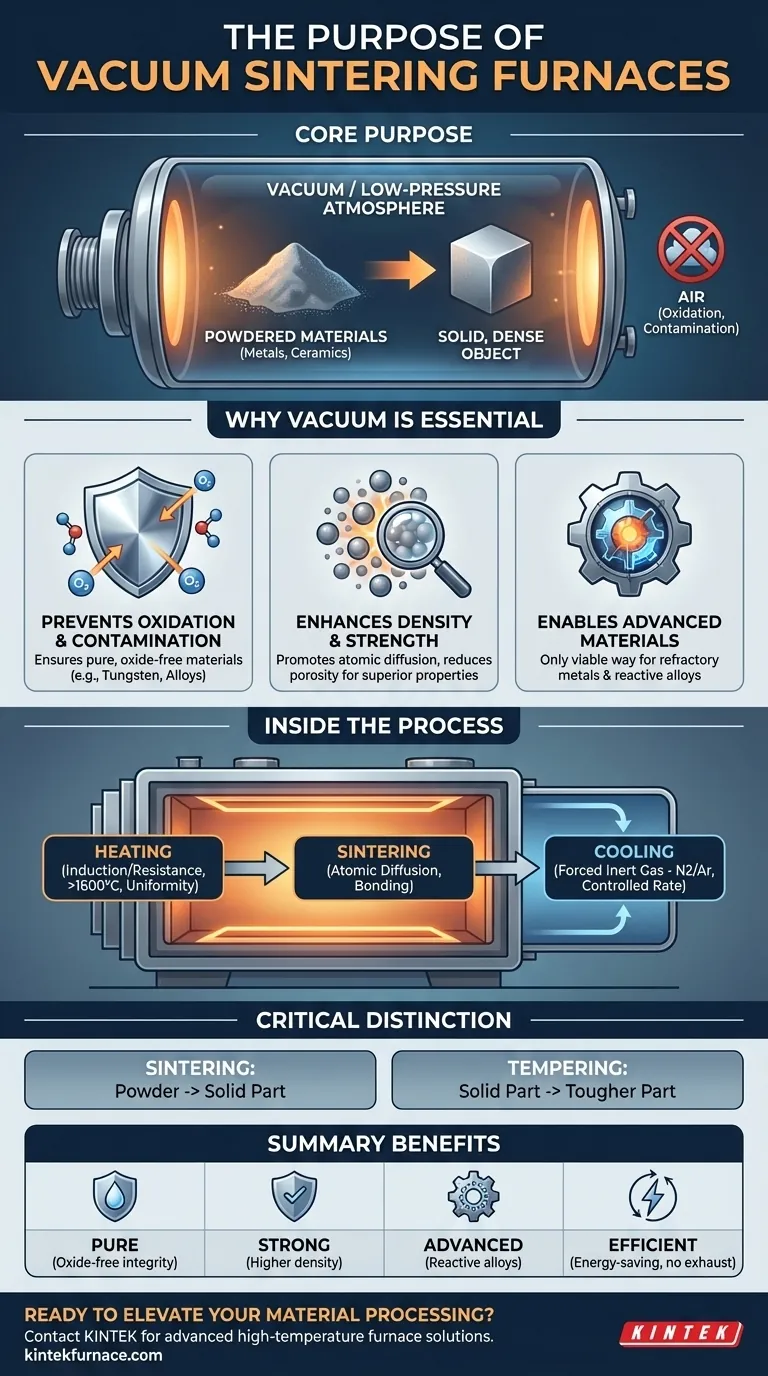

По своей сути, вакуумная печь для спекания – это высокотемпературная камера, предназначенная для спекания порошкообразных материалов, таких как металлы и керамика, в твердый, плотный объект. Она выполняет этот процесс, известный как спекание, в вакууме или контролируемой низкотемпературной атмосфере, чтобы предотвратить реакцию материала с воздухом, что в противном случае ухудшило бы его конечные свойства.

Основная цель использования вакуума – решение критической проблемы высокотемпературного производства: окисления и загрязнения. Удаляя атмосферу, печь создает ультрачистую среду, что позволяет создавать превосходные, высокоэффективные материалы, производство которых на открытом воздухе было бы невозможно.

Почему вакуум необходим для спекания

Спекание включает нагрев материала до температуры чуть ниже точки плавления, что приводит к скреплению частиц и образованию твердого куска. Использование вакуума значительно улучшает этот процесс.

Предотвращает окисление и загрязнение

При экстремальных температурах, необходимых для спекания (часто превышающих 1600°C), большинство современных материалов являются высокореактивными. Воздействие кислорода и других атмосферных газов может вызвать окисление, образуя нежелательный поверхностный слой и ухудшая целостность материала.

Вакуумная печь удаляет эти реактивные газы, обеспечивая чистоту и отсутствие оксидов в конечном продукте. Это является обязательным условием для таких материалов, как вольфрам, молибден и высокоэффективные сплавы.

Повышает плотность и прочность материала

Вакуумная среда активно способствует атомной диффузии, механизму, посредством которого отдельные частицы сливаются воедино. Это приводит к более эффективному уменьшению пористости внутри материала.

Результатом является конечный продукт со значительно более высокой плотностью и превосходными механическими свойствами, такими как твердость и прочность. Это крайне важно для применений, начиная от зубных коронок из диоксида циркония и заканчивая промышленными режущими инструментами.

Обеспечивает обработку современных материалов

Защитная среда вакуума — единственный жизнеспособный способ обработки некоторых материалов. К ним относятся тугоплавкие металлы (такие как вольфрам), которые имеют очень высокие температуры плавления, и другие реактивные сплавы, которые были бы испорчены воздействием атмосферы.

Внутри процесса вакуумного спекания

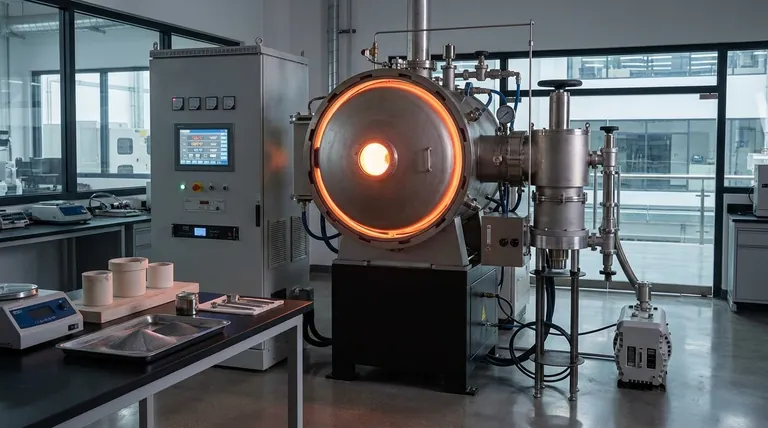

Вакуумная печь для спекания — это сложная система, которая тщательно контролирует температуру, давление и охлаждение для достижения точного результата.

Механизм нагрева

Для достижения требуемых температур эти печи используют несколько методов. Распространен индукционный нагрев, использующий магнитные поля для нагрева тигля, содержащего материал. Резистивный нагрев — еще один популярный метод.

Эти системы спроектированы для исключительной равномерности температуры (часто в пределах ±5°C), обеспечивая равномерное спекание всей детали.

Система охлаждения

После цикла нагрева контроль скорости охлаждения так же важен для определения окончательной микроструктуры материала. Методы включают естественное охлаждение или, чаще, принудительное охлаждение.

Принудительное охлаждение включает заполнение камеры высокочистым инертным газом, таким как азот или аргон, и его циркуляцию для быстрого и равномерного охлаждения детали.

Ключевые технические параметры

Производительность вакуумной печи для спекания определяется несколькими ключевыми показателями. К ним относятся максимальная температура (до 2400°C), предельное давление (насколько сильный вакуум она может создать) и скорость нарастания давления, что указывает на то, насколько хорошо герметизирована камера.

Понимание компромиссов и различий

Хотя вакуумное спекание невероятно эффективно, это специфический инструмент для специфической задачи. Важно понимать его контекст.

Основное преимущество: превосходное качество материала

Основная причина выбора вакуумного спекания — это конечный результат. Оно производит компоненты с чистой, яркой поверхностью, высокой плотностью и механическими свойствами, которые значительно превосходят свойства материалов, спеченных на воздухе.

Преимущество эффективности

Современные вакуумные печи спроектированы с использованием передовой изоляции для минимизации потерь тепла, что делает их высоко энергоэффективными. Поскольку это закрытая система, она также предотвращает выброс отходящих газов, что делает ее экологически ответственным выбором.

Критическое различие: спекание и отпуск

Крайне важно не путать вакуумное спекание с вакуумным отпуском.

Спекание создает твердую деталь из порошка. Отпуск – это низкотемпературная термообработка, применяемая к уже твердой детали для снижения ее хрупкости и повышения ударной вязкости после закалки. Это принципиально разные процессы для разных целей.

Правильный выбор для вашей цели

Выбор правильного высокотемпературного процесса полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — создание плотных, чистых компонентов из реактивных порошков (таких как тугоплавкие металлы или передовая керамика): Вакуумная печь для спекания — это необходимый и правильный выбор.

- Если ваша основная цель — улучшение механических свойств существующей закаленной стальной детали: Вам нужна вакуумная печь для отпуска, а не печь для спекания.

- Если ваша основная цель — обработка нереактивных материалов, где допустимо небольшое поверхностное окисление: Обычная атмосферная печь может быть более экономически эффективным решением.

В конечном счете, освоение высокоэффективных материалов начинается с контроля среды их обработки.

Сводная таблица:

| Назначение | Ключевые преимущества |

|---|---|

| Предотвращение окисления и загрязнения | Обеспечивает чистые, без оксидов материалы для превосходной целостности |

| Повышение плотности и прочности материала | Способствует атомной диффузии для более высокой плотности и механических свойств |

| Обеспечение обработки современных материалов | Позволяет спекать реактивные сплавы и тугоплавкие металлы |

| Повышение эффективности | Энергоэффективность с минимальными потерями тепла и без выбросов отходящих газов |

Готовы улучшить обработку материалов с высокой точностью? Используя исключительные возможности в области исследований и разработок и собственное производство, KINTEK предоставляет различным лабораториям передовые решения для высокотемпературных печей. Наша продукция, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей мощной возможностью глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи для спекания могут обеспечить получение высокочистых, плотных результатов для ваших конкретных применений!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

Люди также спрашивают

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов