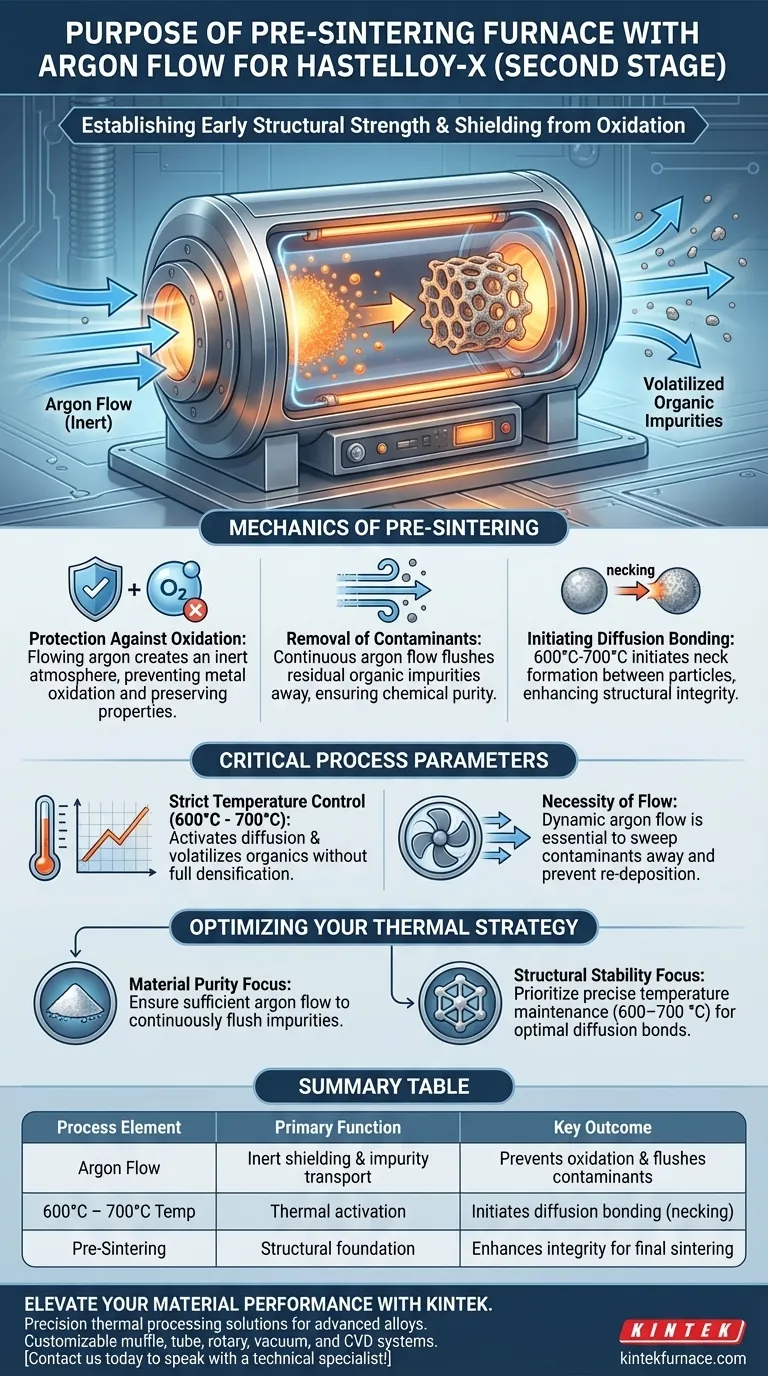

Основная цель использования печи предварительного спекания с потоком аргона заключается в защите металлического каркаса Hastelloy-X от окисления при одновременном обеспечении ранней структурной прочности. Поддерживая диапазон температур от 600 °C до 700 °C, этот процесс способствует удалению примесей и инициирует спекание, необходимое для того, чтобы материал выдержал финальную обработку.

Поток аргона выполняет двойную функцию: он действует как защитный барьер против окисления и как транспортная среда для удаления остаточных органических примесей. Одновременно тепловая энергия создает начальные диффузионные связи, превращая рыхлый порошок в связную, пористую структуру, готовую к высокотемпературному спеканию.

Механика предварительного спекания

Защита от окисления

При повышенных температурах металлические порошки очень восприимчивы к реакции с кислородом. Протекающий аргоновый газ обеспечивает инертную атмосферу, которая предотвращает окисление Hastelloy-X.

Сохранение металлической поверхности в таком состоянии жизненно важно. Окисление на этой стадии поставит под угрозу свойства материала и помешает надлежащей консолидации во время финальных этапов спекания.

Удаление загрязнителей

Вторая стадия термической обработки — это не только нагрев, но и очистка. Процесс предназначен для дальнейшего удаления остаточных органических примесей, оставшихся от предыдущих этапов обработки.

Непрерывный поток аргона помогает вымывать эти летучие примеси из металлического каркаса. Это гарантирует, что конечный материал будет химически чистым и свободным от углеродных дефектов.

Инициирование диффузионного спекания

Наиболее критическое структурное изменение происходит на уровне частиц. В диапазоне температур от 600 °C до 700 °C процесс инициирует диффузионные связи между частицами порошка Hastelloy-X.

Это не полная металлизация, а скорее образование "шейки" между частицами. Это значительно повышает структурную целостность пористого материала, гарантируя, что он будет достаточно прочным, чтобы выдержать нагрузки финального высокотемпературного спекания.

Ключевые параметры процесса

Строгий контроль температуры

Эффективность этого этапа зависит от строгого поддержания температуры в диапазоне от 600 °C до 700 °C.

Это конкретное окно обеспечивает достаточно энергии для активации диффузионного спекания и испарения органических веществ. Однако оно позволяет избежать более высоких температур, предназначенных для финальной стадии металлизации, которая требует полностью чистого и стабилизированного каркаса.

Необходимость потока

Аргон не может быть просто статичным; он должен течь.

Статическая атмосфера может защитить от окисления, но она не сможет эффективно удалить органические примеси, выделяющиеся из металла. Поток уносит загрязнители из печи, предотвращая их повторное осаждение на поверхности Hastelloy-X.

Оптимизация вашей стратегии термообработки

Если ваш основной приоритет — чистота материала: Убедитесь, что скорость потока аргона достаточна для непрерывного вымывания испаренных органических примесей до того, как они смогут вступить в реакцию с металлом.

Если ваш основной приоритет — структурная стабильность: Отдавайте приоритет точному поддержанию температуры в диапазоне 600–700 °C, чтобы максимизировать образование диффузионных связей без преждевременной металлизации детали.

Этот этап предварительного спекания является основополагающим шагом, который гарантирует, что ваши компоненты из Hastelloy-X будут как химически чистыми, так и физически достаточно прочными для финального производства.

Сводная таблица:

| Элемент процесса | Основная функция | Ключевой результат |

|---|---|---|

| Поток аргона | Инертное экранирование и транспорт примесей | Предотвращает окисление и вымывает загрязнители |

| Температура 600°C - 700°C | Термическая активация | Инициирует диффузионное спекание (образование шейки) |

| Предварительное спекание | Структурная основа | Повышает целостность для финального спекания |

Повысьте производительность вашего материала с KINTEK

Точность является обязательным условием при термической обработке передовых сплавов, таких как Hastelloy-X. Опираясь на экспертные исследования и разработки и производственные мощности мирового класса, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Rotary, Vacuum и CVD, разработанные для соответствия вашим самым строгим спецификациям.

Независимо от того, нужны ли вам строго контролируемые аргоновые атмосферы или индивидуальные высокотемпературные решения, наши лабораторные печи полностью настраиваемы, чтобы гарантировать, что ваши материалы достигнут максимальной чистоты и структурной прочности.

Готовы оптимизировать рабочий процесс спекания? Свяжитесь с нами сегодня, чтобы поговорить с техническим специалистом!

Визуальное руководство

Ссылки

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какая атмосфера обычно используется в низковакуумных атмосферных печах? Оптимизируйте термообработку с помощью инертных газов

- Какие распространенные газы и пары используются в печах для создания атмосферы? Оптимизируйте Ваш процесс термообработки

- Какова роль системы контроля атмосферы в программируемой печи? Мастерство точности и защиты

- Каковы две основные роли печной атмосферы в процессах термообработки? Освоение точного контроля для превосходных результатов

- Какие факторы влияют на эквивалентную радиальную теплопроводность стальных рулонов? Ключевые факторы, влияющие на эффективность отжига

- Какую роль играют системы охлаждения в ретортных печах? Точное управление свойствами материалов с помощью прецизионного охлаждения

- Какие виды термической обработки металлов можно выполнять с помощью камерной печи с контролируемой атмосферой? Узнайте о решениях для отжига и пайки твердым припоем

- Какие материалы и процессы подходят для камерных печей с контролируемой атмосферой? Универсальные решения для контролируемой термообработки