В промышленных печах атмосфера точно контролируется с использованием определенного набора газов для управления химическими реакциями на поверхности материала при высоких температурах. Наиболее распространенными газами являются азот, водород, аргон, монооксид углерода и диоксид углерода, а также смеси, получаемые из аммиака или углеводородов, таких как метан. Выбор газа диктуется желаемым результатом, будь то защита материала от химических изменений или преднамеренное изменение его поверхностных свойств.

Основная функция атмосферы печи заключается не просто в заполнении пространства, а в выполнении роли активного или защитного химического агента. Выбор правильного газа имеет решающее значение для контроля конечных свойств заготовки, таких как ее твердость, коррозионная стойкость и качество поверхности.

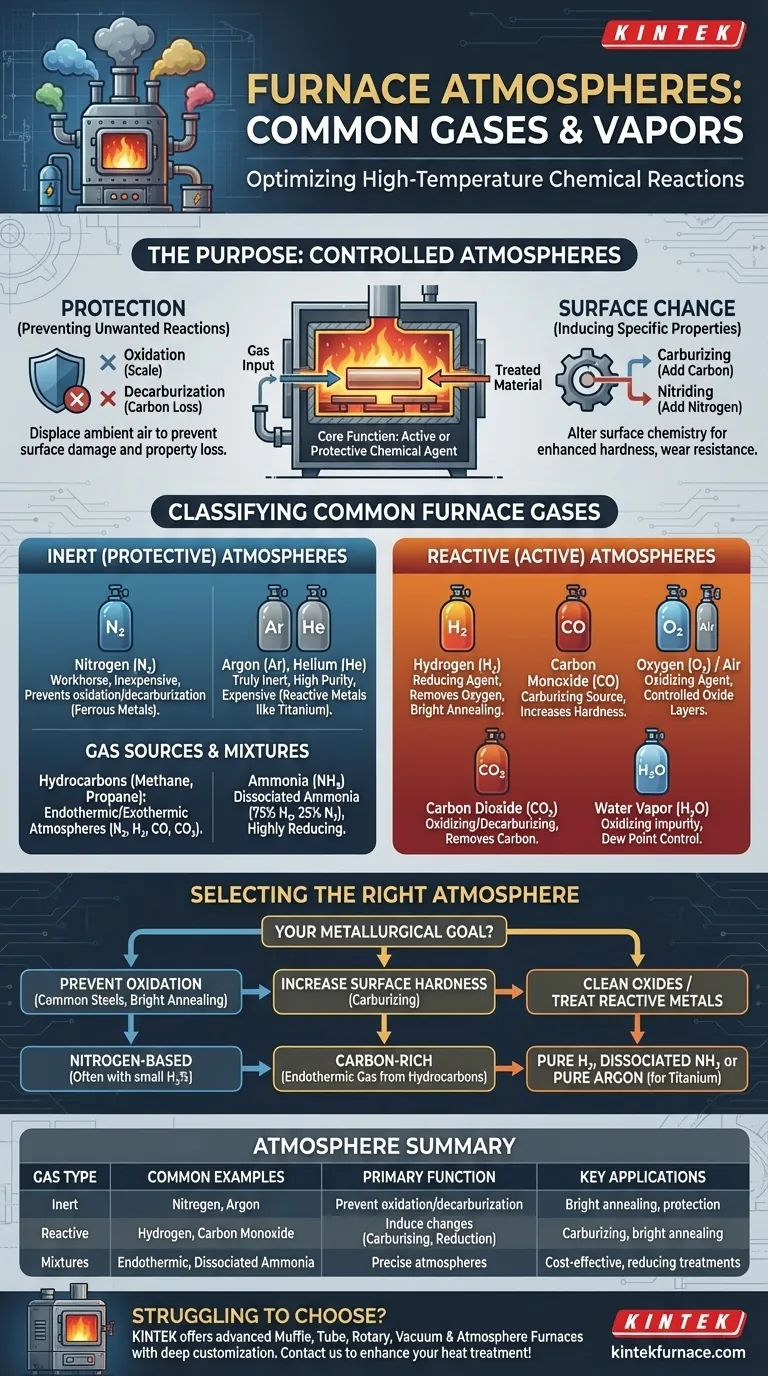

Назначение контролируемой атмосферы

При высоких температурах, характерных для печей термообработки, большинство металлов становятся высокореактивными с окружающим воздухом. Неконтролируемое воздействие кислорода, влаги и диоксида углерода может привести к нежелательным результатам.

Предотвращение нежелательных реакций

Основная цель многих атмосфер печей — защита. Это включает вытеснение обычного окружающего воздуха для предотвращения двух основных проблем:

- Окисление: Образование окалины (оксидов металла) на поверхности, что может испортить отделку и размеры детали.

- Обезуглероживание: Потеря углерода с поверхности стали, что снижает ее твердость и износостойкость.

Вызов специфического изменения поверхности

И наоборот, некоторые процессы используют реактивную среду для преднамеренного изменения химии поверхности материала. Это делается для улучшения определенных свойств заготовки. Распространенные примеры включают науглероживание (добавление углерода) или азотирование (добавление азота) для упрочнения поверхности стальных деталей.

Классификация распространенных газов для печей

Газы для печей лучше всего понимать с точки зрения их химического поведения при высоких температурах. Они, как правило, делятся на две категории: инертные (защитные) или реактивные (активные).

Инертные (защитные) атмосферы

Эти газы используются для вытеснения воздуха и предотвращения химических реакций.

- Азот (N₂): Рабочая лошадка защитных атмосфер. Он относительно недорог и инертен в большинстве применений с черными металлами, эффективно предотвращая окисление и обезуглероживание.

- Инертные газы (Аргон, Гелий): Они по-настоящему инертны при любых условиях. Аргон тяжелее воздуха и отлично подходит для продувки. Обеспечивая самую чистую защиту, их высокая стоимость ограничивает их применение в процессах с участием высокореактивных металлов (таких как титан) или когда требуется абсолютная чистота.

Реактивные (активные) атмосферы

Эти газы выбираются специально для реакции с заготовкой.

- Водород (H₂): Мощный восстановитель. Его основная функция — реагировать с кислородом и удалять его. Он очень эффективен для восстановления поверхностных оксидов, что приводит к яркому, чистому покрытию поверхности, процесс, часто называемый «ярким отжигом».

- Кислород (O₂) и Воздух: Окислитель. Хотя он часто рассматривается как загрязнитель, контролируемые количества кислорода или воздуха иногда преднамеренно вводятся для создания специфического слоя оксида на поверхности материала.

- Монооксид углерода (CO): Ключевой компонент в атмосферах науглероживания. Он служит источником углерода, который диффундирует в поверхность стали для увеличения ее твердости.

- Диоксид углерода (CO₂): Может быть как науглероживающим, так и обезуглероживающим в зависимости от его равновесия с монооксидом углерода. Во многих контекстах он считается окислителем, который может удалять углерод из стали.

- Водяной пар (H₂O): Распространенная примесь, которая сильно реагирует и обычно действует как окислитель, особенно при более низких температурах. Количество водяного пара измеряется как «точка росы» и должно строго контролироваться.

Источники газов и смеси

Часто вместо чистых газов генерируется определенная смесь.

- Углеводороды (Метан, Пропан, Бутан): Эти газы обычно не используются напрямую, а реагируют с воздухом в генераторе для получения «эндотермических» или «экзотермических» атмосфер — точных смесей N₂, H₂, CO и CO₂.

- Аммиак (NH₃): Используется как источник азота и водорода. При нагревании «диссоциированный аммиак» распадается на смесь 75% водорода и 25% азота, создавая сильно восстановительную атмосферу.

Понимание компромиссов и рисков

Выбор атмосферы включает в себя баланс между эффективностью, стоимостью и безопасностью. Не существует единого «лучшего» газа, есть только правильный газ для конкретного применения и бюджета.

Чистота против стоимости

Идеально инертная аргоновая атмосфера обеспечивает превосходную защиту, но дорога. Для многих операций по обработке стали азотная атмосфера, генерируемая на месте, значительно экономичнее и обеспечивает достаточную защиту.

Безопасность и обращение

Реактивные газы создают значительные проблемы с безопасностью. Водород легко воспламеняется и взрывоопасен, а монооксид углерода чрезвычайно токсичен. Объекты, использующие эти газы, требуют специализированного оборудования для работы, строгих протоколов безопасности и постоянного мониторинга.

Контроль оборудования и атмосферы

Способность поддерживать чистую атмосферу зависит от конструкции печи. Простая печь с «продувкой и герметизацией» экономична, но может испытывать трудности с достижением очень низких точек росы (низкого содержания влаги), требуемых для чувствительных материалов. Печь с «ретортой», которая изолирует заготовку в герметичном корпусе из сплава, обеспечивает превосходную чистоту атмосферы, но с более высокими первоначальными затратами и затратами на техническое обслуживание.

Выбор правильной атмосферы для Вашего процесса

Выбор атмосферы печи должен определяться непосредственно Вашей металлургической целью.

- Если Ваше основное внимание уделяется предотвращению окисления обычных сталей (яркий отжиг): Азотная атмосфера, часто с небольшим процентом водорода, обеспечивает наилучшее сочетание производительности и стоимости.

- Если Ваше основное внимание уделяется увеличению твердости поверхности (науглероживание): Вам нужна атмосфера, богатая углеродом, обычно эндотермический газ, генерируемый из углеводородов для создания высокого потенциала монооксида углерода.

- Если Ваше основное внимание уделяется очистке поверхностных оксидов с чувствительных материалов: Чистый, сухой водород или атмосфера диссоциированного аммиака являются наиболее эффективным выбором.

- Если Ваше основное внимание уделяется обработке высокореактивных металлов (например, титана): Чистый инертный газ, такой как аргон, является обязательным условием для предотвращения катастрофического загрязнения.

В конечном счете, атмосфера печи является критически важной технологической переменной, которая напрямую контролирует химию, качество и производительность Вашего конечного продукта.

Сводная таблица:

| Тип газа | Распространенные примеры | Основная функция | Ключевые области применения |

|---|---|---|---|

| Инертный (защитный) | Азот, Аргон | Предотвращение окисления и обезуглероживания | Яркий отжиг сталей, защита реактивных металлов |

| Реактивный (активный) | Водород, Монооксид углерода | Вызов поверхностных изменений, таких как науглероживание или восстановление оксидов | Науглероживание для твердости, яркий отжиг для чистой отделки |

| Смеси газов | Эндотермические/экзотермические из углеводородов, Диссоциированный аммиак | Обеспечение точных атмосфер для специфических реакций | Экономичная обработка, восстановительные атмосферы |

Испытываете трудности с выбором правильной атмосферы печи для Вашей лаборатории? KINTEK специализируется на передовых высокотемпературных решениях для печей, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря нашим выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для точного удовлетворения Ваших уникальных экспериментальных потребностей — обеспечивая оптимальные свойства материалов и эффективность процесса. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить Ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- В каких отраслях обычно используется термообработка в инертной атмосфере? Ключевые области применения в военной, автомобильной промышленности и других отраслях

- Каковы два основных типа атмосферных печей и их характеристики? Выберите правильную печь для вашей лаборатории

- Почему контроль влажности критически важен при термообработке в инертной атмосфере? Предотвращение окисления и обеспечение целостности материала

- Каковы преимущества термообработки в инертной атмосфере? Предотвращение окисления и сохранение целостности материала

- Какова взаимосвязь между температурой и атмосферой печи при обработке материалов? Освойте критический баланс тепла и окружающей среды