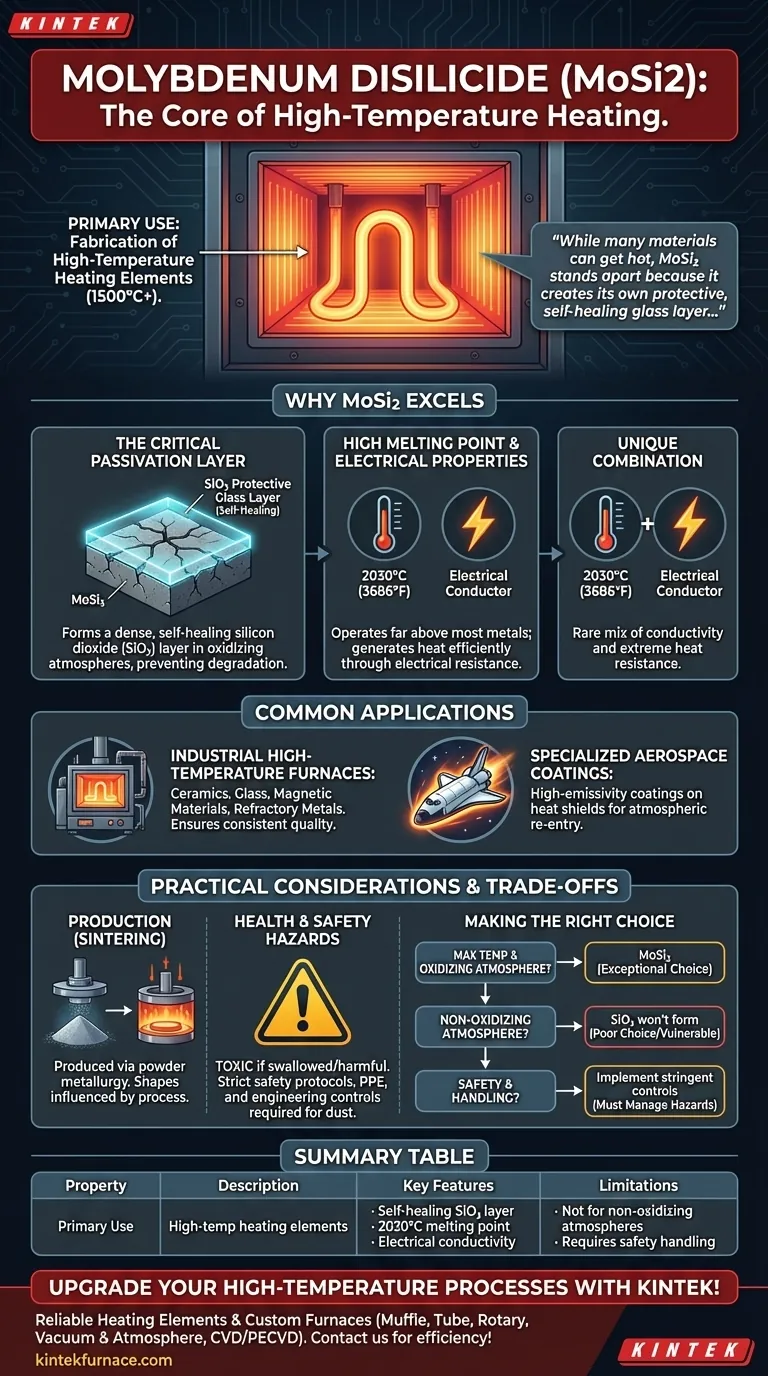

Основное применение дисилицида молибдена (MoSi2) — изготовление высокотемпературных нагревательных элементов. Этот передовой керамический материал необходим для промышленных печей и других применений, требующих надежного, постоянного нагрева в экстремальных условиях, часто превышающих 1500°C. Его полезность обусловлена уникальным сочетанием электропроводности, очень высокой температуры плавления и замечательной стойкости к окислению.

Хотя многие материалы могут сильно нагреваться, дисилицид молибдена выделяется тем, что при высоких температурах он образует собственный защитный, самовосстанавливающийся стеклянный слой. Эта уникальная характеристика является ключом к его исключительной долговечности и надежности в самых требовательных промышленных нагревательных установках.

Почему MoSi2 превосходит в высокотемпературных средах

Дисилицид молибдена — это не просто материал, устойчивый к нагреву; его свойства работают в совокупности, создавая прочную и долговечную систему нагрева. Понимание его поведения на молекулярном уровне объясняет, почему он является превосходным выбором для экстремальных температур.

Критический пассивирующий слой

Наиболее важным свойством MoSi2 является его способность образовывать тонкий защитный слой диоксида кремния (SiO₂) на своей поверхности при нагревании в окислительной атмосфере. Этот слой по сути является формой стекла.

Этот пассивирующий слой плотный и самовосстанавливающийся. Если образуется трещина или дефект, открытый MoSi2 реагирует с кислородом в воздухе, немедленно восстанавливая защитное стеклянное покрытие, предотвращая деградацию основного материала.

Такое поведение придает нагревательным элементам из MoSi2 исключительную стойкость к высокотемпературному окислению и коррозии, что приводит к значительно более длительному сроку службы по сравнению со многими металлическими альтернативами.

Высокая температура плавления и электрические свойства

Чтобы функционировать как нагревательный элемент, материал должен обладать двумя фундаментальными свойствами: он должен пропускать электричество (резистивный нагрев) и не плавиться при рабочей температуре.

MoSi2 имеет очень высокую температуру плавления 2030°C (3686°F), что позволяет ему работать при температурах, при которых большинство металлов вышли бы из строя.

Одновременно он является электрическим проводником, что позволяет ему эффективно генерировать тепло за счет электрического сопротивления. Это сочетание относительно редко встречается среди керамических материалов, которые часто являются электрическими изоляторами.

Распространенные применения в промышленности

Уникальные свойства MoSi2 делают его незаменимым в нескольких высокоценных промышленных процессах, требующих стабильных и точных высоких температур.

Промышленные высокотемпературные печи

Нагревательные элементы из MoSi2 являются стандартом для электрических печей, используемых в производстве и обработке керамики, стекла, магнитных материалов и тугоплавких металлов.

Их способность поддерживать температурную стабильность и противостоять агрессивным химическим средам внутри этих печей обеспечивает постоянное качество продукции и сокращает дорогостоящие простои.

Специализированные аэрокосмические покрытия

Помимо нагревательных элементов, MoSi2 также используется в специализированных покрытиях с высокой излучательной способностью. Они наносятся на теплозащитные экраны для таких применений, как аппараты для входа в атмосферу.

В этой роли способность материала эффективно излучать тепловую энергию от поверхности так же важна, как и его способность выдерживать экстремальный нагрев.

Понимание практических соображений и компромиссов

Хотя MoSi2 является мощным материалом, он является специализированным материалом с особыми требованиями к обращению и ограничениями, которые крайне важно понимать для безопасной и эффективной реализации.

Производство и изготовление

Компоненты MoSi2 обычно производятся методом спекания, процессом порошковой металлургии, который сплавляет частицы вместе при высокой температуре и давлении.

Этот процесс влияет на доступные формы и размеры нагревательных элементов. Более сложные геометрии могут быть получены с помощью таких методов, как плазменное напыление, но это может привести к появлению различных фаз и свойств материала.

Опасности для здоровья и безопасности

Дисилицид молибдена не является безвредным веществом. Он классифицируется как токсичный при проглатывании и вредный при вдыхании или контакте с кожей.

Обращение с порошком MoSi2 или выполнение любых механических работ, создающих пыль, требует строгих протоколов безопасности. Это включает использование средств защиты органов дыхания, перчаток и защитной одежды, а также тщательное мытье после работы.

Правильный выбор для вашего применения

Выбор MoSi2 — это решение, основанное на требованиях к производительности, условиям эксплуатации и соображениям безопасности.

- Если ваша основная цель — максимальная рабочая температура и длительный срок службы: MoSi2 является исключительным выбором для электрических печей и нагревателей, которые должны надежно работать при температуре выше 1500°C в окислительной атмосфере.

- Если ваша основная цель — работа в неокисляющей атмосфере: Защитный слой SiO₂ не образуется, что делает MoSi2 уязвимым к деградации и плохим выбором для вакуумных или восстановительных сред.

- Если ваша основная цель — безопасность и обращение: Вы должны быть готовы внедрить строгие инженерные меры контроля и предоставить средства индивидуальной защиты для управления опасностями для здоровья, связанными с пылью MoSi2.

Понимая его уникальные самовосстанавливающиеся свойства и практические ограничения, вы можете эффективно использовать дисилицид молибдена для самых требовательных высокотемпературных применений.

Сводная таблица:

| Свойство | Описание |

|---|---|

| Основное применение | Высокотемпературные нагревательные элементы для промышленных печей |

| Ключевые особенности | Самовосстанавливающийся слой SiO₂, высокая температура плавления (2030°C), электропроводность |

| Распространенные применения | Производство керамики, стекла, аэрокосмические покрытия |

| Ограничения | Не подходит для неокисляющих атмосфер; требует безопасного обращения с пылью |

Модернизируйте свои высокотемпературные процессы с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям надежные нагревательные элементы и специализированные высокотемпературные печи, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и производительность!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз