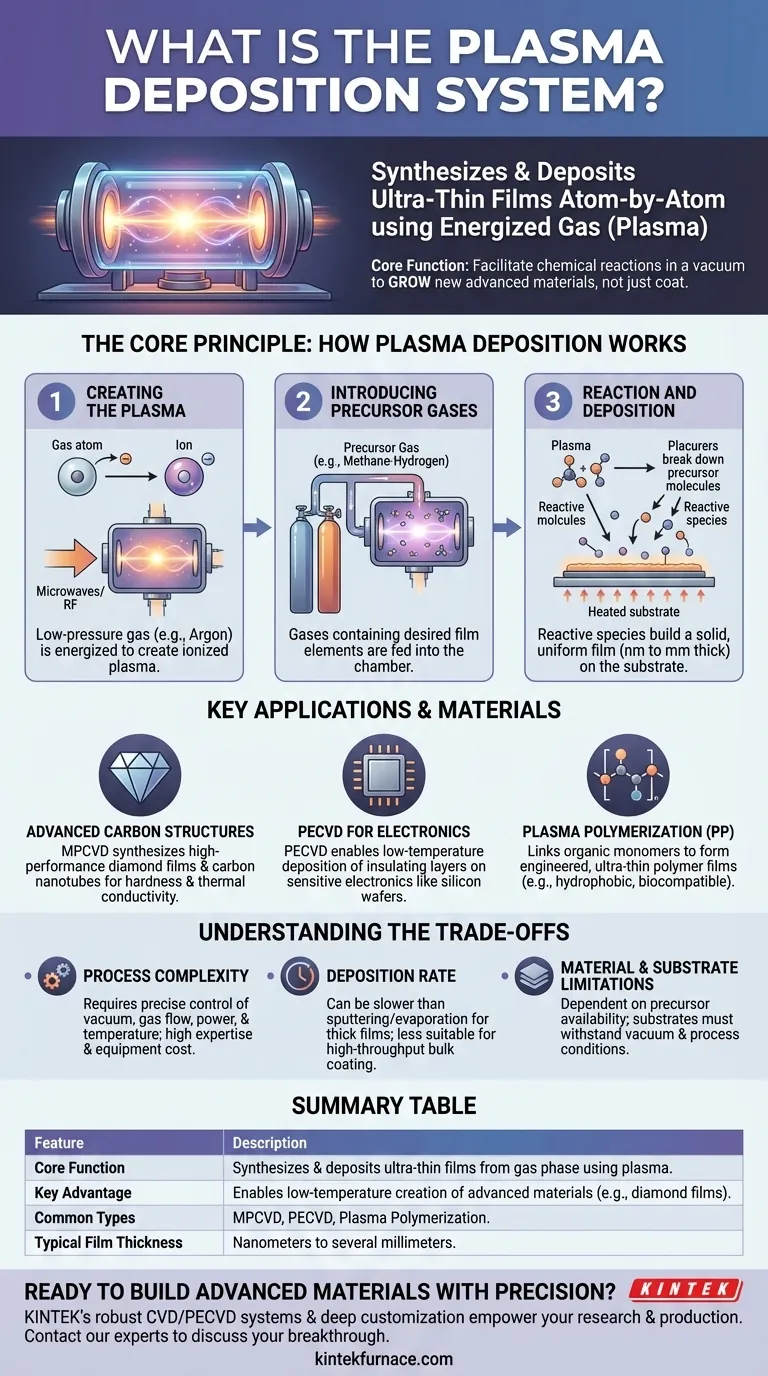

По сути, система плазменного осаждения — это высокоспециализированная установка, которая использует ионизированный газ, известный как плазма, для синтеза и осаждения ультратонких пленок материала на поверхность. В отличие от простых методов нанесения покрытий, эти системы способствуют химическим реакциям в вакуумной камере, что позволяет создавать передовые материалы с точно контролируемыми свойствами, от синтетических алмазов до специализированных полимерных слоев.

Основная функция системы плазменного осаждения заключается не просто в нанесении покрытия на поверхность, а в выращивании нового слоя материала атом за атомом из газовой фазы. Она позволяет создавать высокоэффективные пленки при низких температурах, что было бы невозможно при использовании обычных методов плавления или нанесения покрытий.

Основной принцип: как работает плазменное осаждение

По своей сути плазменное осаждение — это процесс контролируемого синтеза материалов. Оно преобразует газы в твердые пленки посредством ряда точных шагов внутри вакуумной камеры.

Шаг 1: Создание плазмы

Сначала в вакуумную камеру подается газ низкого давления, такой как аргон или водород. Затем этот газ ионизируется мощным источником энергии, обычно микроволнами или радиочастотным (РЧ) полем, который отрывает электроны от атомов газа. Этот процесс создает плазму, ионизированный газ, часто называемый четвертым состоянием вещества.

Шаг 2: Введение прекурсорных газов

Затем один или несколько "прекурсорных" газов осторожно подаются в камеру. Это газы, которые содержат химические элементы, предназначенные для конечной пленки. Например, для выращивания алмазной пленки обычно используется смесь метана и водорода.

Шаг 3: Реакция и осаждение

Высокоэнергетическая плазма расщепляет прекурсорные газы на высокореактивные химические частицы. Эти реактивные фрагменты затем перемещаются к нагретой подложке (объекту, на который наносится покрытие), помещенной в камеру. На этой поверхности они реагируют и связываются, постепенно образуя твердую, однородную пленку.

Этот метод позволяет формировать пленки толщиной от нескольких нанометров до нескольких миллиметров, в зависимости от продолжительности процесса и условий.

Ключевые применения и материалы

Универсальность плазменного осаждения позволяет использовать его для широкого спектра передовых материалов, которые критически важны для современных технологий.

Усовершенствованные углеродные структуры

Основным применением является синтез высокоэффективных углеродных материалов. Системы, такие как микроволновое плазменное химическое осаждение из газовой фазы (MPCVD), специально разработаны для выращивания поликристаллических, монокристаллических и нанокристаллических алмазных пленок, которые ценятся за их чрезвычайную твердость и теплопроводность. Эти системы также могут производить углеродные нанотрубки и нанопроволоки.

Плазменно-усиленное химическое осаждение из газовой фазы (PECVD)

PECVD является одной из наиболее распространенных форм плазменного осаждения. Используя плазму, химические реакции, необходимые для осаждения, могут происходить при значительно более низких температурах, чем при традиционном химическом осаждении из газовой фазы (CVD). Это делает его идеальным для нанесения изолирующих или защитных слоев на чувствительную электронику, такую как кремниевые пластины, без их повреждения.

Плазменная полимеризация (PP)

Эта техника использует плазму для связывания органических мономерных молекул, образуя ультратонкую полимерную пленку. Эти пленки могут быть спроектированы так, чтобы иметь определенные свойства, например, быть гидрофобными (водоотталкивающими) или биосовместимыми, что делает их полезными для покрытия медицинских имплантатов или создания защитных барьеров.

Понимание компромиссов

Хотя плазменное осаждение является мощной, это специализированная техника со своими особенностями. Это не универсальное решение для всех потребностей в нанесении покрытий.

Сложность процесса

Эти системы требуют точного контроля над множеством переменных: уровнями вакуума, скоростями потока газа, мощностью плазмы и температурой подложки. Успешная эксплуатация требует значительного технического опыта и сложного, дорогостоящего оборудования.

Скорость осаждения

По сравнению с некоторыми промышленными методами нанесения покрытий, такими как распыление или термическое испарение, плазменное осаждение может быть относительно медленным процессом. Наращивание более толстых пленок может занять значительное количество времени, что делает его менее подходящим для высокопроизводительных, массовых применений нанесения покрытий.

Ограничения по материалам и подложкам

Выбор материалов, которые могут быть осаждены, определяется наличием подходящих газообразных прекурсоров. Кроме того, подложка должна выдерживать вакуумную среду и специфические температуры процесса, что может ограничивать ее применение для некоторых деликатных материалов.

Правильный выбор для вашей цели

Понимание того, когда следует использовать плазменное осаждение, является ключевым. Ваша конкретная материальная цель определит, является ли эта передовая техника правильным подходом.

- Если ваша основная цель — создание высокочистых кристаллических пленок, таких как синтетический алмаз: Плазменное осаждение, в частности микроволновое плазменное CVD, является окончательной и часто единственной жизнеспособной технологией.

- Если ваша основная цель — осаждение высококачественных изолирующих или полупроводниковых пленок на чувствительную к температуре электронику: Плазменно-усиленное CVD (PECVD) является идеальным выбором благодаря его возможностям низкотемпературной обработки.

- Если ваша основная цель — быстрое, простое нанесение покрытия широким спектром чистых металлов: Вы можете сначала рассмотреть другие вакуумные методы, такие как распыление или термическое испарение, которые часто быстрее и менее сложны для этих материалов.

Плазменное осаждение позволяет инженерам и ученым создавать материалы атом за атомом, открывая двери для технологий следующего поколения.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Основная функция | Синтезирует и осаждает ультратонкие пленки из газовой фазы с использованием плазмы. |

| Ключевое преимущество | Позволяет создавать передовые материалы при низких температурах (например, алмазные пленки), что невозможно обычными методами. |

| Распространенные типы | MPCVD (для алмазов), PECVD (для электроники), плазменная полимеризация. |

| Типичная толщина пленки | От нанометров до нескольких миллиметров. |

Готовы создавать передовые материалы с точностью? Опыт KINTEK в области передовых высокотемпературных печных решений, включая наши надежные системы CVD/PECVD, дополняется широкими возможностями глубокой настройки. Мы предоставляем передовые инструменты и индивидуальную поддержку для точного удовлетворения ваших уникальных требований к исследованиям и производству в области плазменного осаждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем способствовать вашему следующему прорыву.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов