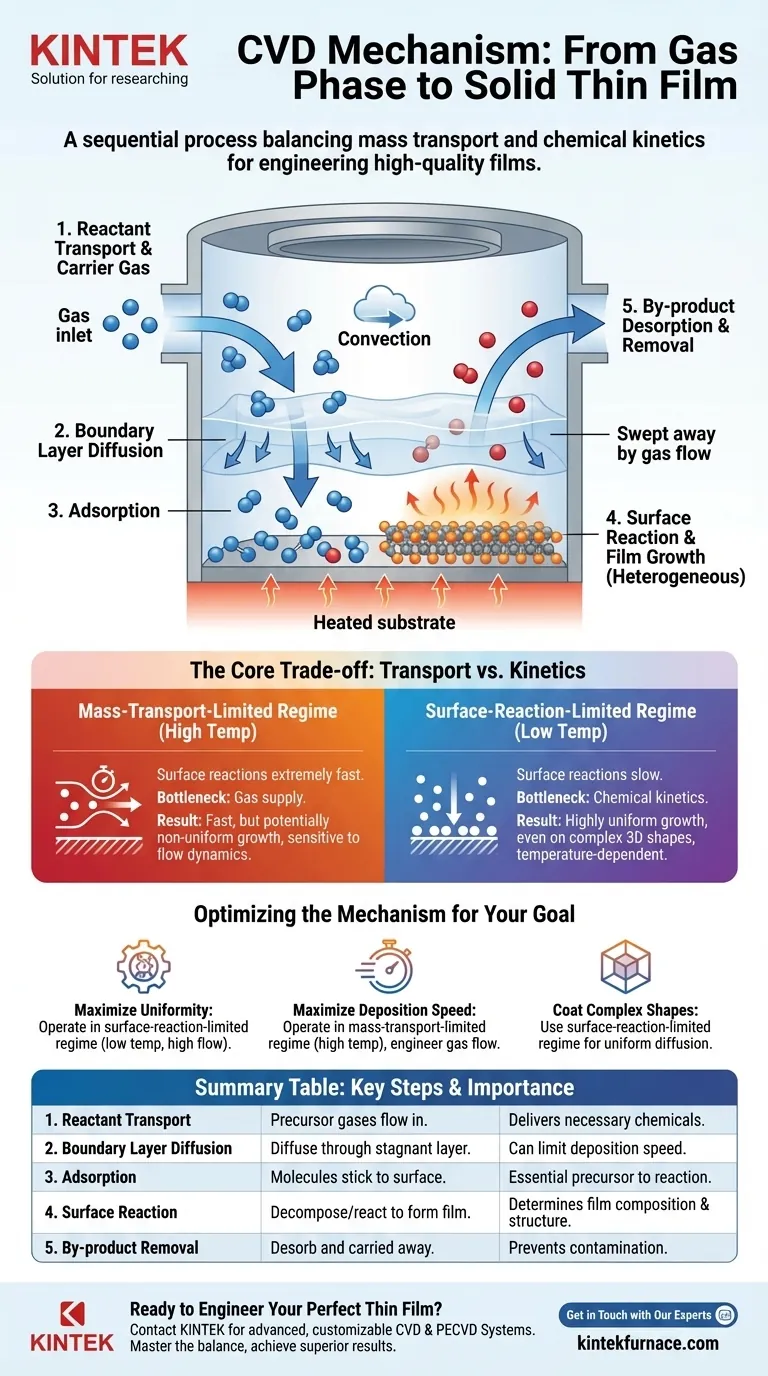

Механизм реакции химического осаждения из газовой фазы (CVD) — это последовательный процесс, в ходе которого летучие химические прекурсоры в газовой фазе вступают в реакцию с образованием твердой пленки на нагретой подложке. Он включает в себя транспортировку реактивных газов к подложке, серию химических реакций на поверхности или вблизи нее, последующее формирование пленки и удаление газообразных побочных продуктов из реакционной камеры.

По своей сути, механизм CVD представляет собой конкуренцию между двумя основными скоростями: скоростью подачи прекурсорных газов к подложке (массоперенос) и скоростью их химической реакции на поверхности (кинетика). Понимание и контроль этого баланса является ключом к созданию высококачественных, однородных тонких пленок.

Деконструкция процесса CVD: от газа к твердой пленке

Чтобы по-настоящему понять механизм CVD, мы должны разбить его на отдельные физические и химические этапы. Каждый этап предоставляет возможность для контроля и потенциальное узкое место для всего процесса.

Этап 1: Транспортировка реагентов в камеру

Процесс начинается с введения одного или нескольких летучих прекурсорных газов в реакционную камеру.

Обычно используется газ-носитель (часто инертный газ, такой как аргон или азот) для разбавления прекурсоров и их транспортировки к подложке посредством конвекции. Скорость потока должна точно контролироваться для поддержания желаемой химической концентрации.

Этап 2: Диффузия через пограничный слой

Когда газ протекает над нагретой подложкой, непосредственно над поверхностью образуется застойный «пограничный слой» газа.

Реагентные частицы должны диффундировать через этот слой, чтобы достичь подложки. Толщина этого слоя и скорость диффузии являются критическими факторами, которые могут ограничивать общую скорость осаждения.

Этап 3: Адсорбция на подложке

Как только молекула прекурсора достигает подложки, она должна физически прикрепиться к поверхности, что называется адсорбцией.

Молекула не вступает в реакцию немедленно. Она может диффундировать по поверхности, перемещаясь до тех пор, пока не найдет энергетически выгодное место для образования связи и реакции.

Этап 4: Поверхностная реакция и рост пленки

Это сердце процесса CVD. Благодаря тепловой энергии от нагретой подложки адсорбированные молекулы прекурсора разлагаются и/или вступают в реакцию друг с другом.

Эта гетерогенная поверхностная реакция разрывает химические связи, оставляя желаемый твердый материал, который нуклеируется и растет в сплошную тонкую пленку. Конкретный химический путь определяет состав и микроструктуру пленки.

Этап 5: Десорбция и удаление побочных продуктов

Химические реакции, которые формируют твердую пленку, также производят летучие побочные продукты.

Эти молекулы побочных продуктов должны десорбироваться (отделяться) от поверхности, диффундировать обратно через пограничный слой и уноситься потоком газа. Неэффективное удаление побочных продуктов может загрязнить пленку или препятствовать дальнейшему росту.

Понимание основного компромисса: Транспорт против Кинетики

Конечное качество и скорость роста пленки определяются тем, какой из предыдущих этапов является самым медленным, или «лимитирующим скорость». Обычно это попадает в один из двух режимов.

Режим, лимитируемый массопереносом

В этом режиме, как правило, при более высоких температурах, поверхностные реакции чрезвычайно быстры. Узким местом является подача свежих реагентов на поверхность.

Скорость роста становится сильно зависимой от динамики газового потока, давления в камере и геометрии реактора. Это может привести к неоднородным покрытиям, поскольку области с более прямым потоком газа растут быстрее.

Режим, лимитируемый поверхностной реакцией

При более низких температурах поверхностные реакции намного медленнее, чем скорость прибытия прекурсоров. Узким местом является сама химическая кинетика.

Поскольку реагентов в избытке на всей поверхности, осаждение, как правило, очень однородно, даже на сложных 3D-формах. Скорость роста в этом режиме сильно зависит от температуры.

Оптимизация механизма для вашей цели

Идеальные параметры процесса CVD полностью зависят от желаемого результата для вашей пленки. Контролируя температуру, давление и поток газа, вы напрямую управляете балансом между массопереносом и реакционной кинетикой.

- Если ваш основной фокус — однородность пленки: Работайте в режиме, лимитируемом поверхностной реакцией (более низкая температура, более высокий поток прекурсора), чтобы обеспечить постоянную скорость роста по всей подложке.

- Если ваш основной фокус — максимальная скорость осаждения: Работайте в режиме, лимитируемом массопереносом (более высокая температура), но будьте готовы спроектировать газовый поток для смягчения потенциальной неоднородности.

- Если ваш основной фокус — нанесение покрытий на сложные геометрии: Используйте режим, лимитируемый поверхностной реакцией, поскольку он гарантирует, что у реагентов будет время для диффузии и равномерного покрытия сложных элементов.

Освоение механизма CVD означает выход за рамки простого рецепта и изучение того, как настраивать фундаментальные этапы процесса для достижения ваших конкретных материальных целей.

Сводная таблица:

| Этап механизма CVD | Ключевой процесс | Важность |

|---|---|---|

| 1. Транспорт реагентов | Прекурсорные газы поступают в камеру. | Доставляет необходимые химикаты к подложке. |

| 2. Диффузия через пограничный слой | Реагенты диффундируют через застойный газовый слой. | Может быть этапом, лимитирующим скорость осаждения. |

| 3. Адсорбция | Молекулы прилипают к поверхности подложки. | Важнейшее условие для основной химической реакции. |

| 4. Поверхностная реакция | Прекурсоры разлагаются/реагируют с образованием твердой пленки. | Основной этап, определяющий состав и структуру пленки. |

| 5. Удаление побочных продуктов | Летучие побочные продукты десорбируются и уносятся. | Предотвращает загрязнение и позволяет непрерывный рост. |

Готовы создать идеальную тонкую пленку?

Понимание тонкого баланса между транспортом газа и поверхностной кинетикой является ключом к оптимизации любого процесса CVD. В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство, чтобы воплотить это понимание в результаты.

Независимо от того, какова ваша цель — экстремальная однородность, высокая скорость осаждения или нанесение покрытий на сложные 3D-структуры, наши передовые системы CVD и PECVD разработаны с глубокими возможностями индивидуальной настройки для точного удовлетворения ваших уникальных экспериментальных требований.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам освоить механизм CVD и добиться превосходных тонких пленок.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок