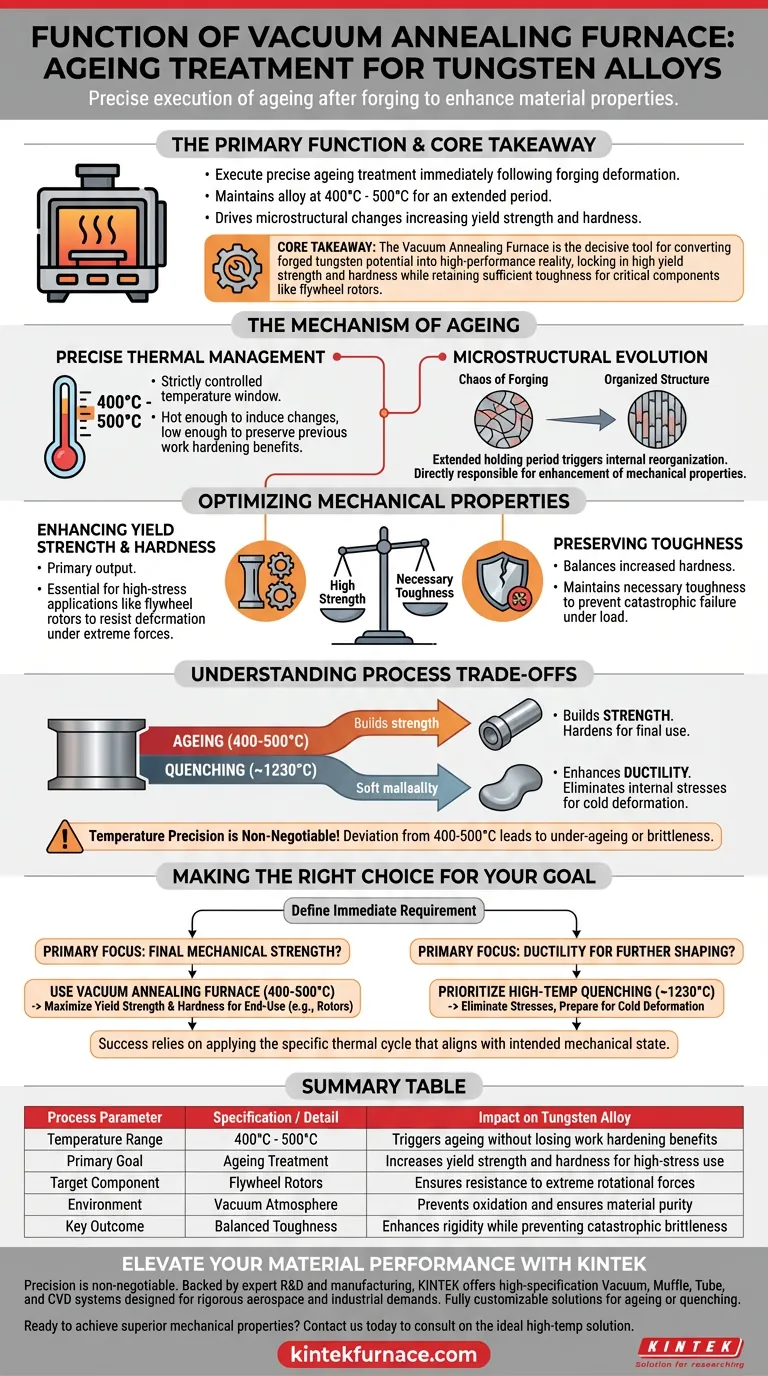

Основная функция печи для вакуумного отжига в данном контексте заключается в проведении точной термообработки вольфрамовых сплавов непосредственно после деформации при ковке. Поддерживая сплав в контролируемом температурном диапазоне от 400°C до 500°C в течение длительного периода, печь вызывает микроструктурные изменения, которые значительно повышают предел текучести и твердость материала.

Ключевой вывод Печь для вакуумного отжига является решающим инструментом для превращения потенциала кованого вольфрама в реальность высокой производительности. Она обеспечивает специфический процесс старения, который обеспечивает высокую предел текучести и твердость, необходимые для критически важных компонентов, таких как роторы маховиков, одновременно гарантируя, что материал сохраняет достаточную вязкость для предотвращения разрушения.

Механизм старения

Эффективность вольфрамовых сплавов в значительной степени зависит от их обработки после первоначального формования. Печь для вакуумного отжига предназначена не просто для нагрева; это среда для контролируемой эволюции микроструктуры.

Точное управление температурой

Печь поддерживает строго контролируемое температурное окно в диапазоне от 400°C до 500°C.

Этот температурный диапазон критически важен. Он достаточно высок, чтобы вызвать необходимые изменения во внутренней структуре сплава, но достаточно низок, чтобы не устранить преимущества, полученные от предыдущей наклепа.

Эволюция микроструктуры

В течение длительного периода выдержки в печи вольфрамовый сплав подвергается эволюции микроструктуры.

Этот процесс стабилизирует внутреннюю структуру материала после деформации при ковке. Именно эта внутренняя реорганизация непосредственно отвечает за улучшение механических свойств.

Оптимизация механических свойств

Конечная цель использования печи для вакуумного отжига — соответствие строгим инженерным спецификациям.

Повышение предела текучести и твердости

Основным результатом этой термообработки является измеримое улучшение предела текучести и твердости.

Для применений с высокой нагрузкой, таких как роторы маховиков, материал должен сопротивляться деформации под действием экстремальных центробежных сил. Процесс старения обеспечивает необходимую жесткость и долговечность для соответствия этим требованиям высокой прочности.

Сохранение вязкости

Хотя повышение твердости часто делает материалы хрупкими, этот специфический процесс старения разработан для балансировки компромисса.

Обработка позволяет сплаву достичь высокой прочности, одновременно сохраняя необходимую вязкость. Эта двойственность необходима для предотвращения катастрофического разрушения под нагрузкой.

Понимание компромиссов процесса

Крайне важно различать различные термические обработки вольфрамовых сплавов, поскольку выбор неправильного процесса приводит к совершенно разному поведению материала.

Старение против закалки

В то время как печь для вакуумного отжига при температуре 400-500°C обеспечивает прочность, другие процессы фокусируются на пластичности.

Например, высокотемпературная закалка (проводимая примерно при 1230°C) используется для устранения внутренних напряжений и увеличения удлинения. Это отличается от процесса старения; закалка делает материал более мягким и пластичным для холодной деформации, в то время как старение упрочняет его для конечного использования.

Роль точности температуры

Конкретный диапазон от 400°C до 500°C является обязательным для этого конкретного результата старения.

Значительное отклонение от этого диапазона приведет к тому, что желаемое осаждение или стабилизация структуры не произойдет, в результате чего компонент будет либо лишен требуемой твердости (недо-старение), либо станет слишком хрупким (неправильное управление температурой).

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильные возможности печи и термический цикл, вы должны определить непосредственное требование к вашему компоненту из вольфрамового сплава.

- Если ваш основной фокус — конечная механическая прочность: Используйте печь для вакуумного отжига при температуре 400-500°C для проведения термообработки, максимизируя предел текучести и твердость для конечных деталей, таких как роторы.

- Если ваш основной фокус — пластичность для дальнейшей обработки: Отдавайте предпочтение процессу высокотемпературной закалки (около 1230°C) для устранения внутренних напряжений и подготовки матрицы к холодной деформации.

Успех в обработке вольфрамовых сплавов зависит от применения специфического термического цикла, соответствующего предполагаемому механическому состоянию материала.

Сводная таблица:

| Параметр процесса | Спецификация / Деталь | Влияние на вольфрамовый сплав |

|---|---|---|

| Диапазон температур | 400°C - 500°C | Вызывает старение без потери преимуществ наклепа |

| Основная цель | Термообработка старением | Повышает предел текучести и твердость для использования при высоких нагрузках |

| Целевой компонент | Роторы маховиков | Обеспечивает сопротивление экстремальным центробежным силам |

| Среда | Вакуумная атмосфера | Предотвращает окисление и обеспечивает чистоту материала |

| Ключевой результат | Сбалансированная вязкость | Повышает жесткость, предотвращая катастрофическую хрупкость |

Повысьте производительность вашего материала с KINTEK

Точность является обязательным условием при обработке высокопроизводительных вольфрамовых сплавов. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные вакуумные, муфельные, трубчатые и CVD системы, разработанные для удовлетворения строгих термических требований аэрокосмической и промышленной инженерии. Независимо от того, нужно ли вам максимизировать предел текучести путем старения или повысить пластичность путем закалки, наши печи полностью настраиваются в соответствии с вашими уникальными лабораторными или производственными потребностями.

Готовы достичь превосходных механических свойств? Свяжитесь с нами сегодня, чтобы проконсультироваться с нашими экспертами по идеальному высокотемпературному решению для вашего применения.

Визуальное руководство

Ссылки

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Почему достижение определенного давления в заданное время важно в процессах вакуумных печей? Повышение эффективности и качества

- Как система вакуумной откачки способствует изготовлению высококачественных силицидных структур? Обеспечение чистоты материалов

- Для чего используется графитовая печь? От анализа следовых количеств до высокотемпературной обработки

- Как вакуумные печи используются при приготовлении специальных сплавов? Откройте для себя чистоту и производительность

- Какова роль модели дискретных ординат (DO) в моделировании вакуумных печей? Мастерское управление теплопередачей излучением

- Какие функции выполняет пресс-форма из графита высокой плотности в процессе SPS? Помимо придания формы материалам

- Каковы были ограничения ранних конструкций вакуумных печей с одной камерой? Узнайте о конфликте между нагревом и охлаждением

- Какие типы закалки можно выполнять в вакуумной печи? Изучите закалку газом высокого давления и закалку маслом