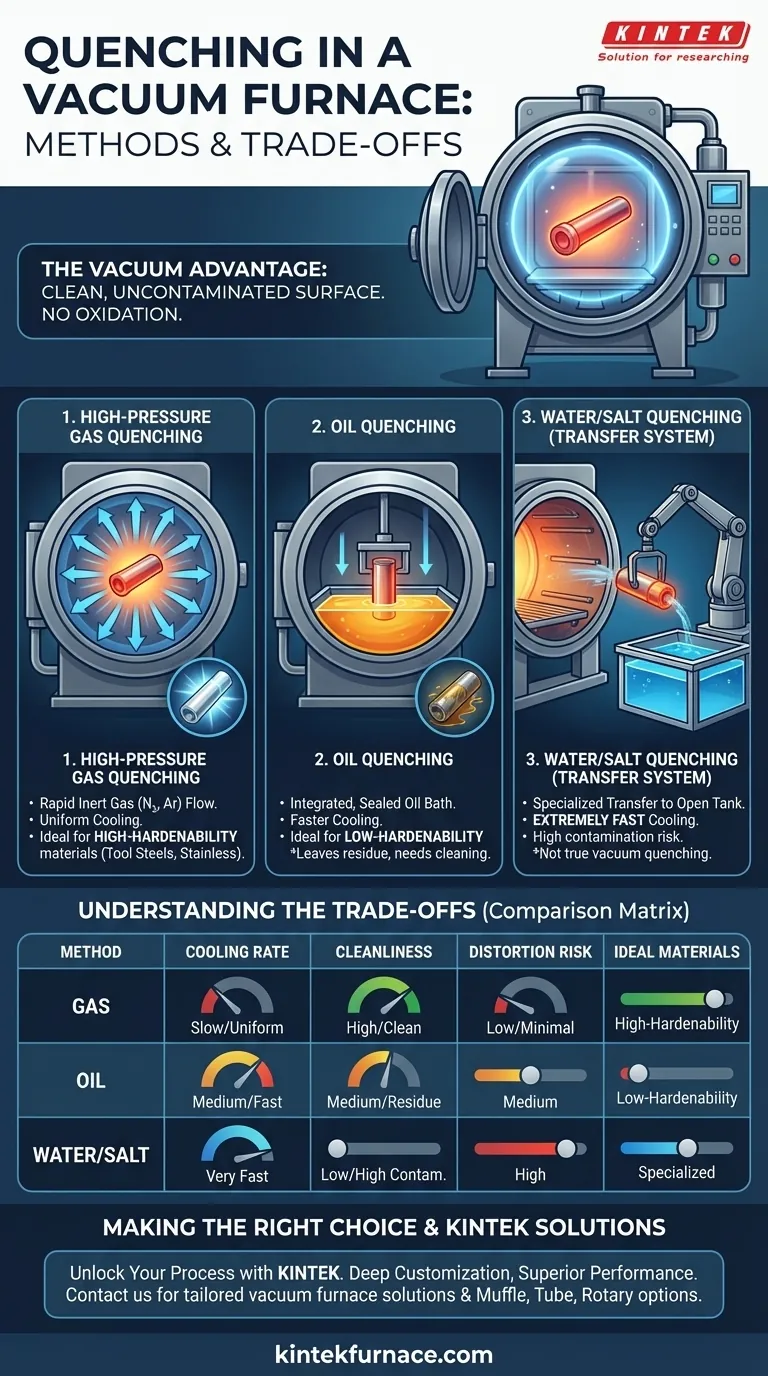

По своей сути, вакуумная печь может выполнять несколько типов закалки, в основном закалку инертным газом высокого давления и закалку маслом. Хотя это менее распространено, некоторые специализированные системы также включают возможности закалки водой или солью путем перемещения заготовки из вакуумной нагревательной камеры в соседний бак для жидкой закалки.

Выбор метода закалки в вакуумной печи — это критически важное решение, которое уравновешивает потребность в определенной скорости охлаждения с основным преимуществом вакуумной обработки: достижением безупречной, незагрязненной поверхности. Правильный метод полностью зависит от свойств материала и желаемых конечных характеристик.

Назначение вакуумной среды

Прежде чем рассматривать закалку, важно понять, почему детали нагреваются в вакууме. Цель состоит в том, чтобы создать исключительно чистую и контролируемую атмосферу.

Почему нагревать в вакууме?

Нагрев металла до высоких температур в присутствии кислорода вызывает окисление и образование окалины. Вакуум удаляет реактивные газы, предотвращая эти поверхностные реакции.

Это приводит к получению ярких, чистых деталей, которые часто не требуют последующей очистки. Это также предотвращает обезуглероживание, то есть потерю углерода с поверхности стали, что может снизить твердость и износостойкость.

Проблема закалки

Задача состоит в том, чтобы охладить деталь достаточно быстро для достижения желаемой твердости («закалка») без повторного внесения загрязнителей или нарушения чистой поверхности, созданной в вакууме.

Обзор методов вакуумной закалки

Метод закалки должен быть достаточно быстрым, чтобы зафиксировать желаемую металлургическую структуру, но достаточно контролируемым, чтобы сохранить преимущества вакуумного процесса.

Закалка газом высокого давления

Это самый распространенный и «родной» метод закалки для современной вакуумной печи. После нагрева камера быстро заполняется инертным газом высокого давления и высокой скорости потока, обычно азотом или аргоном.

Вентиляторы циркулируют этот газ с высокой скоростью для равномерного охлаждения детали. Этот метод идеально подходит для материалов с высокой прокаливаемостью, таких как инструментальные стали, быстрорежущие стали, а также многие сплавы из нержавеющей стали и титана.

Закалка маслом

Для сталей с более низкой прокаливаемостью газовая закалка может быть недостаточно быстрой для достижения полной твердости. Эти применения требуют вакуумной печи для закалки маслом.

Эти печи имеют встроенную герметичную масляную ванну, расположенную в камере под зоной нагрева или рядом с ней. После нагрева заготовка механически опускается в масло для быстрого охлаждения. Это герметичный процесс, обеспечивающий сохранение вакуумной герметичности нагревательной камеры.

Закалка водой и нитратом (солью)

Вода и расплавленная соль обеспечивают еще более высокие скорости охлаждения, чем масло, но они очень реактивны и летучи. Введение их непосредственно в горячую вакуумную камеру мгновенно разрушит вакуум и загрязнитель оборудование.

Поэтому настоящей «вакуумной водной закалки» не существует. Вместо этого система нагревает деталь в вакууме, переносит ее в защитной атмосфере в отдельный открытый бак для закалки, а затем погружает. Это многоэтапный процесс, используемый только для специализированных применений, где крайне высокие скорости охлаждения являются бескомпромиссными.

Понимание компромиссов: газ против жидкости

Выбор между газовой и жидкостной закалкой включает в себя ряд критических инженерных компромиссов.

Скорость охлаждения против прокаливаемости

Прокаливаемость материала определяет, насколько медленно его можно охлаждать, при этом достигая полной твердости.

Сплавы с высокой прокаливаемостью (например, инструментальная сталь A2) могут быть эффективно закалены газом. Сплавы с более низкой прокаливаемостью (например, сталь 1045) требуют более быстрого охлаждения жидкостью, такой как масло или вода.

Чистота детали

Газовая закалка является самым чистым методом. Она не оставляет следов, и детали выходят из печи яркими и готовыми к использованию.

Масляная закалка, хотя и выполняется в герметичной системе, оставляет на детали остатки масла, которые требуют последующей промывки или отпуска для удаления.

Риск деформации и растрескивания

Газ высокого давления обеспечивает наиболее равномерное охлаждение, что значительно снижает термическое напряжение и риск деформации или растрескивания деталей.

Жидкие закалки более агрессивны и могут создавать большие температурные градиенты по всей детали, увеличивая внутренние напряжения и потенциал деформации.

Правильный выбор для вашего применения

Выбор правильного метода закалки имеет решающее значение для соответствия конструктивным требованиям вашего компонента.

- Если ваша основная цель — максимальная чистота и минимальная деформация: газовая закалка высокого давления — лучший выбор, особенно для инструментальных сталей, закаливаемых на воздухе, и сложных геометрий.

- Если ваша основная цель — достижение заданной твердости в низко- и среднелегированных сталях: закалка маслом часто необходима для обеспечения более быстрой скорости охлаждения, которая требуется этим материалам для правильного преобразования.

- Если ваша основная цель — экономичное упрочнение простых углеродистых сталей: вакуумная обработка может быть излишней, и традиционная атмосферная печь с открытым баком для водной или солевой закалки, вероятно, более подходит.

В конечном итоге, соответствие метода закалки специфическим потребностям материала в преобразовании является ключом к успешной термообработке.

Сводная таблица:

| Метод закалки | Ключевые особенности | Идеальные материалы |

|---|---|---|

| Закалка газом высокого давления | Чистое, равномерное охлаждение, минимальная деформация | Инструментальные стали, быстрорежущие стали, сплавы из нержавеющей стали и титана |

| Закалка маслом | Более быстрое охлаждение, требует удаления остатков | Стали с низкой прокаливаемостью |

| Закалка водой/солью | Очень быстрое охлаждение, специализированные системы переноса | Материалы, требующие экстремальных скоростей охлаждения |

Раскройте весь потенциал ваших процессов термообработки с помощью передовых вакуумных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем различным лабораториям варианты высокотемпературных печей, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная возможность глубокой индивидуализации гарантирует, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходную производительность, чистоту и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши применения для закалки и помочь вам достичь ваших материальных целей!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля