По сути, вакуумные печи создают сверхчистую высокотемпературную среду, свободную от реактивных газов, таких как кислород и азот. Такой контроль критически важен для приготовления специальных сплавов, поскольку он предотвращает образование нежелательных оксидов и примесей, которые в противном случае ухудшили бы уникальный химический состав материала, структурную целостность и эксплуатационные характеристики.

Фундаментальное преимущество вакуумной печи заключается не только в тепле, которое она обеспечивает, но и в первозданной среде, которую она создает. Удаляя атмосферу, она позволяет плавить, спекать и термически обрабатывать высокореактивные металлы для формирования сплавов со свойствами, которые было бы невозможно достичь иным способом.

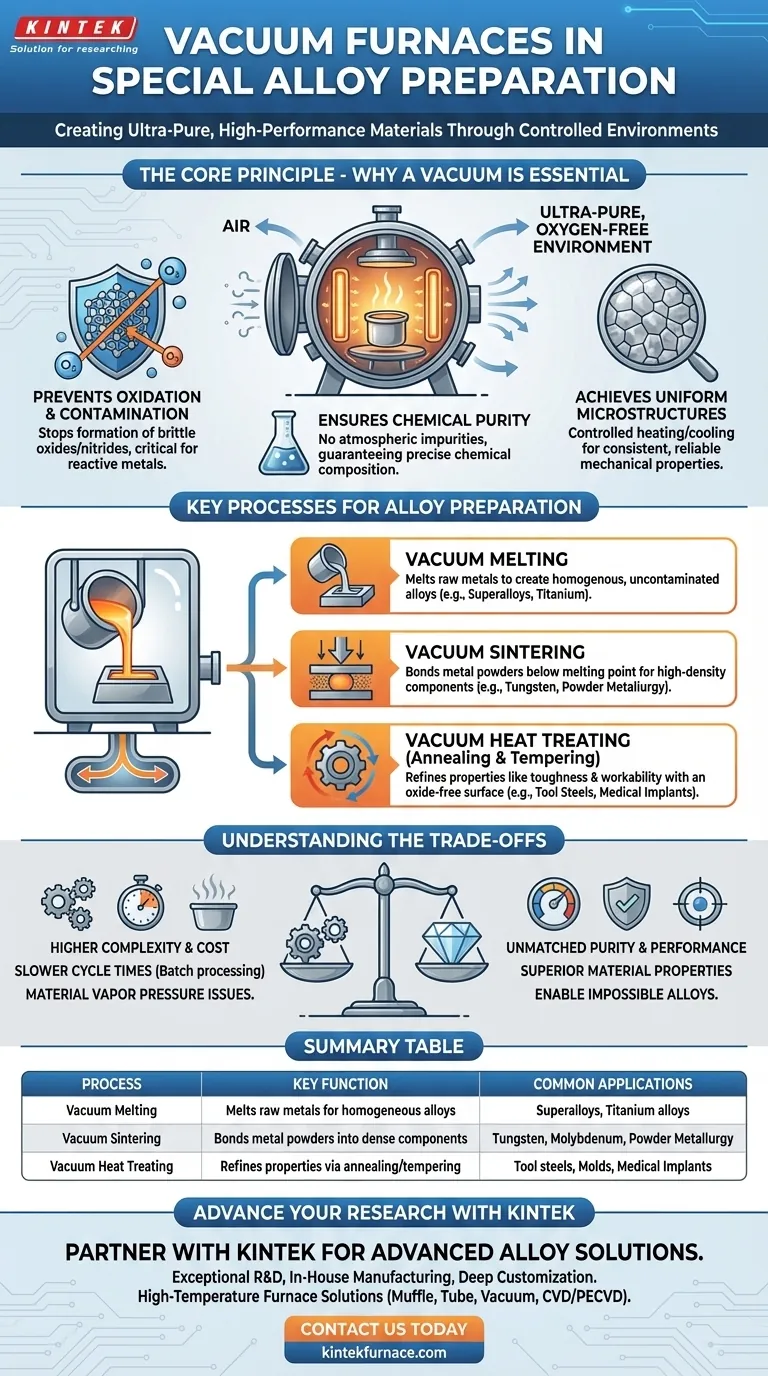

Основной принцип: почему вакуум необходим

При экстремальных температурах, необходимых для приготовления сплавов, большинство металлов становятся высокореактивными. Создание вакуума является ключом к контролю этой реактивности и обеспечению соответствия конечного продукта точным спецификациям.

Предотвращение окисления и загрязнения

При нагревании металлы легко реагируют с кислородом и другими газами в воздухе. Этот процесс, окисление, образует хрупкий, загрязненный слой на материале.

Вакуумная среда удаляет эти реактивные газы. Это предотвращает образование оксидов и нитридов, которые действуют как загрязнители и ухудшают механические свойства сплава. Это особенно важно для реактивных материалов, таких как титан и суперсплавы.

Обеспечение химической чистоты

Специальные сплавы определяются их точными химическими составами. Даже незначительное загрязнение может кардинально изменить их предполагаемые свойства, такие как прочность, коррозионная стойкость или термостойкость.

Работая в вакууме, печи гарантируют, что никакие непредусмотренные элементы из атмосферы не будут введены во время плавления или нагрева. Это гарантирует, что конечный сплав имеет точный химический состав, необходимый для его высокопроизводительного применения.

Достижение однородной микроструктуры

Контролируемые циклы нагрева и охлаждения в вакуумной печи способствуют образованию однородных зернистых структур.

Эта консистенция по всему материалу жизненно важна для предсказуемых и надежных механических свойств. Она устраняет слабые места, которые могут привести к преждевременному выходу из строя в требовательных условиях, таких как реактивные двигатели или медицинские имплантаты.

Ключевые процессы для приготовления сплавов

Вакуумные печи — это не инструмент одноразового использования; это универсальные платформы, которые обеспечивают несколько различных производственных процессов.

Вакуумная плавка

Это основной процесс создания сплава из его составляющих сырых металлов. Материалы нагреваются до жидкого состояния внутри вакуума.

Этот процесс обеспечивает полное смешивание элементов в однородную жидкость без загрязнений перед отливкой в твердую форму, известную как слиток. Это стандарт для производства суперсплавов и титановых сплавов.

Вакуумное спекание

Спекание используется для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и молибден, а также в порошковой металлургии.

Вместо плавления мелкие металлические порошки нагреваются до высокой температуры ниже их точки плавления. Тепло и давление вызывают связывание и срастание частиц порошка, образуя плотный, твердый компонент с однородной внутренней структурой.

Вакуумная термообработка (отжиг и отпуск)

Термообработка — это вторичный процесс, выполняемый на уже сформированном сплаве для улучшения его свойств.

Отжиг включает нагрев и медленное охлаждение для улучшения зернистой структуры, делая материал более податливым. Отпуск выполняется после закалки для уменьшения внутренних напряжений и повышения ударной вязкости. Выполнение этих обработок в вакууме обеспечивает поверхность без оксидов, что критически важно для готовых компонентов, таких как инструментальные стали и формы.

Понимание компромиссов

Хотя технология вакуумных печей незаменима, она связана с явными компромиссами, которые важно понимать.

Высокая эксплуатационная сложность

Вакуумные печи — это сложные системы. Достижение и поддержание высокого вакуума требует сложных насосных систем, уплотнений и приборов, что приводит к более высоким первоначальным затратам и требованиям к техническому обслуживанию по сравнению с атмосферными печами.

Более медленные циклы

Процесс откачки камеры до требуемого уровня вакуума занимает время. Это означает, что вакуумные печи обычно работают партиями, что может привести к меньшей производительности по сравнению с непрерывными процессами в открытой атмосфере.

Давление паров материала

В глубоком вакууме некоторые элементы с высоким давлением паров могут начать "выкипать" или выделяться из расплавленного сплава при высоких температурах. Это явление может незначительно изменить конечный химический состав и должно тщательно контролироваться.

Правильный выбор для вашей цели

Конкретный вакуумный процесс, который вы используете, полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — создать новый, высокочистый сплав из сырых элементов: Вакуумная плавка является основным первым шагом для обеспечения гомогенной и незагрязненной смеси.

- Если ваша основная цель — сформировать компонент из трудноплавких металлических порошков: Вакуумное спекание — правильный процесс для таких материалов, как вольфрам или специализированные твердые металлы.

- Если ваша основная цель — улучшить свойства существующего сплава: Вакуумная термообработка (отжиг или отпуск) используется для оптимизации прочности, ударной вязкости и долговечности без повреждения поверхности.

В конечном итоге, освоение технологии вакуумных печей является фундаментальным для создания передовых материалов, которые определяют современные высокопроизводительные отрасли.

Сводная таблица:

| Процесс | Ключевая функция | Типичные применения |

|---|---|---|

| Вакуумная плавка | Плавка сырых металлов в вакууме для создания однородных сплавов | Суперсплавы, титановые сплавы |

| Вакуумное спекание | Связывание металлических порошков без плавления для плотных компонентов | Вольфрам, молибден, порошковая металлургия |

| Вакуумная термообработка | Улучшение свойств путем отжига/отпуска в вакууме | Инструментальные стали, формы, медицинские имплантаты |

Нужны передовые решения для вакуумных печей для приготовления ваших сплавов? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления различным лабораториям решений для высокотемпературных печей, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы повысить производительность и эффективность ваших материалов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании