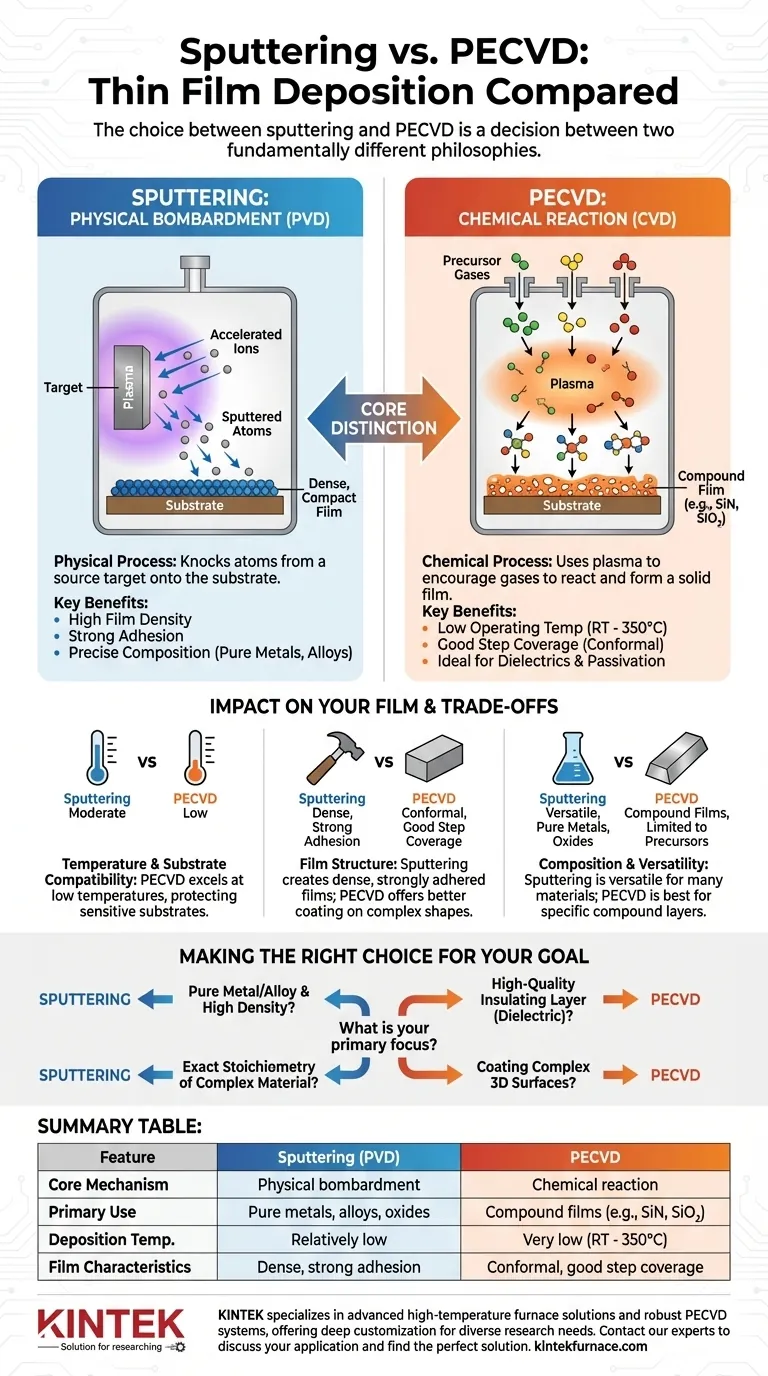

По своей сути, разница между распылением (sputtering) и плазменно-усиленным химическим осаждением из паровой фазы (PECVD) заключается в том, как они формируют тонкую пленку. Распыление — это физический процесс, который выбивает атомы из исходной мишени на подложку, подобно микроскопическому пескоструйному аппарату. В отличие от него, PECVD — это химический процесс, который использует плазму для стимулирования реакции газов и образования твердой пленки на поверхности подложки.

Выбор между распылением и PECVD — это выбор между двумя принципиально разными философиями. Распыление обеспечивает точность и плотность за счет физической передачи материала, в то время как PECVD позволяет создавать уникальные пленочные соединения при низких температурах посредством контролируемых химических реакций.

Основное различие: физическое против химического осаждения

Чтобы выбрать правильный метод, вы должны сначала понять их противоположные механизмы. Один физически перемещает атомы, а другой химически конструирует молекулы.

Распыление: процесс физической бомбардировки

Распыление — это тип физического осаждения из паровой фазы (PVD). Процесс начинается с создания плазмы, обычно из инертного газа, такого как Аргон.

Эти заряженные ионы газа ускоряются и направляются на блок исходного материала, известного как мишень.

Когда ионы ударяют по мишени, они физически выбивают или «распыляют» атомы с нее. Эти выброшенные атомы проходят через вакуумную камеру и осаждаются на подложке, формируя тонкую пленку слой за слоем.

PECVD: химическая реакция, активируемая плазмой

PECVD — это вариант химического осаждения из паровой фазы (CVD). Вместо твердой мишени в этом процессе используются реактивные прекурсорные газы.

Плазма используется для передачи энергии этим газам, разрыва их химических связей и создания высокореактивных молекул.

Эти реактивные частицы затем оседают на подложке, где они вступают в химическую реакцию, образуя желаемую твердую тонкую пленку. Плазма позволяет этой реакции происходить при гораздо более низких температурах, чем в традиционном CVD.

Как это различие влияет на вашу пленку

Механизм — физическая передача против химической реакции — напрямую влияет на температуру, структуру и состав получаемой пленки.

Температура осаждения и совместимость с подложкой

Основное преимущество PECVD — его низкая рабочая температура, часто от комнатной температуры до 350°C. Плазма обеспечивает энергию для химических реакций, которые в противном случае потребовали бы экстремального нагрева (свыше 600°C).

Это делает PECVD идеальным для нанесения пленок на чувствительные к температуре подложки, такие как пластик или полупроводниковые пластины, которые уже содержат хрупкие интегральные схемы.

Хотя распыление также является относительно низкотемпературным процессом, ключевое преимущество PECVD заключается в возможности химического осаждения без разрушающего тепла традиционного CVD.

Плотность пленки и адгезия

Атомы, полученные в результате распыления, достигают подложки со значительной кинетической энергией. Этот «эффект молотка» обычно приводит к получению очень плотных, компактных пленок с сильной адгезией к подложке.

Это крайне желательно для таких применений, как электрические контакты, диффузионные барьеры или отражающие покрытия, где целостность пленки имеет первостепенное значение.

Состав и структура пленки

Распыление отлично подходит для нанесения пленок из чистых металлов, сплавов и оксидов с высокой точностью. Состав пленки является прямым отражением материала мишени, что обеспечивает точный контроль.

PECVD по своей природе используется для синтеза пленочных соединений, особенно аморфных, таких как нитрид кремния (SiN) или диоксид кремния (SiO₂). Он менее подходит для нанесения чистых металлов, но является отраслевым стандартом для создания высококачественных диэлектрических и пассивирующих слоев.

Понимание компромиссов

Ни один из методов не является универсально превосходящим. Оптимальный выбор полностью зависит от требуемых вами характеристик материала и производительности.

Универсальность материалов

Распыление более универсально для более широкого спектра материалов. Если вы можете сформировать материал в виде твердой мишени, вы, вероятно, сможете его распылить.

PECVD ограничен доступностью подходящих прекурсорных газов, которые стабильны при комнатной температуре, но будут соответствующим образом реагировать в плазме.

Скорость осаждения против покрытия уступов (Step Coverage)

PECVD часто может достигать более высоких скоростей осаждения, что выгодно для изготовления более толстых пленок.

Однако распыление, как правило, обеспечивает лучшую равномерность толщины по большим подложкам. Пленки PECVD также, как правило, более конформны, что означает, что они могут покрывать боковые стороны сложных трехмерных поверхностных структур более равномерно, чем более направленный процесс распыления, работающий по «прямой видимости» (line-of-sight).

Принятие правильного решения для вашей цели

Основывайте свое решение на свойствах, которые вам нужны в конечной пленке, а не на самом процессе.

- Если ваш основной фокус — нанесение чистого металла или сплава с высокой плотностью: Распыление является превосходным выбором благодаря его механизму физической передачи и точному контролю.

- Если ваш основной фокус — создание высококачественного изолирующего слоя (диэлектрика) на подложке, чувствительной к температуре: PECVD — идеальное решение, поскольку он был специально разработан для этой цели.

- Если ваш основной фокус — сохранение точной стехиометрии сложного пленочного соединения: Распыление с использованием предварительно изготовленной мишени обеспечивает наиболее прямой и контролируемый путь.

- Если ваш основной фокус — покрытие сложной поверхности равномерным, конформным слоем: Механизм газофазной реакции PECVD часто обеспечивает лучшее покрытие уступов (step coverage).

В конечном счете, понимание фундаментальной разницы между физической бомбардировкой и химической реакцией позволит вам выбрать правильный инструмент для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | Распыление (PVD) | PECVD |

|---|---|---|

| Основной механизм | Физическая бомбардировка | Химическая реакция |

| Основное применение | Чистые металлы, сплавы, оксиды | Пленочные соединения (например, SiN, SiO₂) |

| Температура осаждения | Относительно низкая | Очень низкая (комн. темп. - 350°C) |

| Характеристики пленки | Плотная, сильная адгезия | Конформная, хорошее покрытие уступов |

Все еще не уверены, какой метод осаждения подходит для вашего проекта?

KINTEK специализируется на передовых высокотемпературных печных решениях, включая наши надежные системы PECVD. Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям необходимое оборудование для решения их уникальных задач. Наша сильная способность к глубокой кастомизации гарантирует, что мы сможем точно удовлетворить ваши специфические экспериментальные требования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для ваших потребностей в нанесении тонких пленок.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок