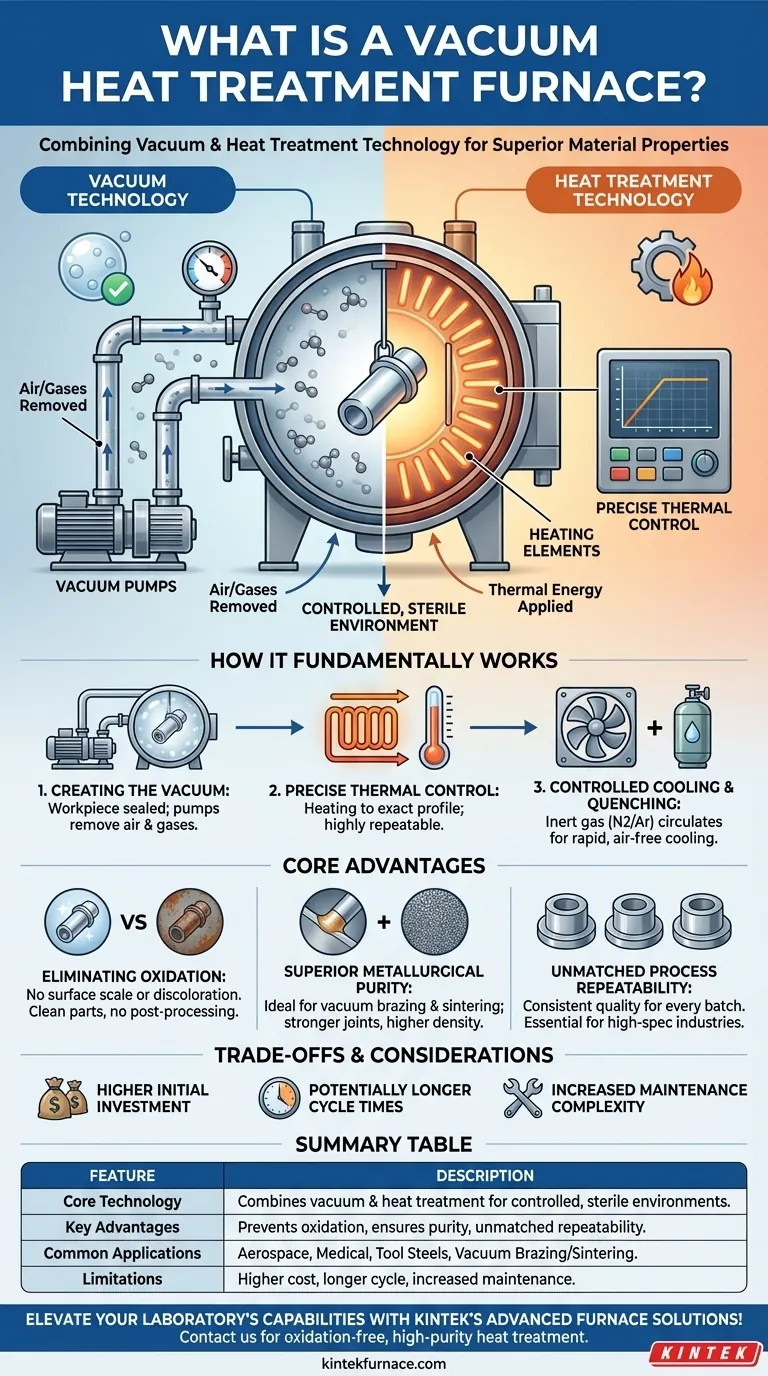

По своей сути, вакуумная печь для термообработки — это специализированное термическое оборудование, которое нагревает материалы до точных температур внутри вакуумной камеры. Это достигается за счет фундаментального объединения двух различных областей: вакуумной технологии и технологии термообработки. Такое слияние позволяет проводить металлургические процессы в среде, свободной от воздуха и других атмосферных газов, предотвращая нежелательные химические реакции, такие как окисление.

Основное назначение вакуумной печи заключается не только в нагреве материала, но и в контроле среды, в которой он нагревается. Удаляя атмосферу, она обеспечивает уровень чистоты, точности и контроля процесса, который невозможно достичь с помощью обычных печей открытого типа или печей с атмосферной средой.

Как работает вакуумная печь

Вакуумная печь работает по принципу создания контролируемой, стерильной среды перед применением тепловой энергии. Это управляется несколькими взаимосвязанными системами, работающими согласованно.

Создание вакуума

Процесс начинается с размещения заготовки внутри вакуумной камеры и ее герметизации. Затем система мощных вакуумных насосов активируется для удаления воздуха и других газообразных молекул из камеры, создавая среду низкого давления.

Этот этап имеет решающее значение, поскольку он устраняет кислород, водяной пар и другие потенциальные загрязнители, которые в противном случае вступили бы в реакцию с материалом при высоких температурах.

Точный температурный контроль

После достижения желаемого уровня вакуума нагревательные элементы внутри печи включаются. Сложная система контроля температуры точно управляет скоростью нагрева, температурой выдержки и продолжительностью цикла.

Это гарантирует, что материал проходит точный термический профиль, необходимый для предполагаемого металлургического превращения, обеспечивая высокоповторяемые и стабильные результаты.

Контролируемое охлаждение и закалка

После завершения цикла нагрева материал необходимо охладить. Вакуумные печи часто включают усовершенствованные системы охлаждения, которые могут циркулировать инертные газы, такие как азот или аргон, под высоким давлением для быстрого охлаждения заготовки.

Этот процесс, известный как газовая закалка, позволяет проводить упрочнение и другие превращения, не подвергая деталь воздействию открытого воздуха.

Основное преимущество: Зачем работать в вакууме?

Использование вакуума в качестве среды обработки дает явные преимущества перед традиционной термообработкой в атмосферной среде, напрямую влияя на качество и свойства конечного продукта.

Исключение окисления и загрязнения

Наиболее существенным преимуществом является предотвращение окисления. Без кислорода материалы не образуют окалины или изменения цвета на своей поверхности даже при экстремальных температурах. В результате получаются яркие, чистые детали прямо из печи.

Это устраняет необходимость в последующих этапах обработки, таких как пескоструйная обработка или химическая очистка, что экономит время и затраты.

Достижение превосходной металлургической чистоты

Вакуумная среда по своей природе чиста. Это делает ее идеальной для таких процессов, как вакуумная пайка, где можно формировать прочные, чистые соединения без использования агрессивного флюса.

Аналогично, в спекании вакуум предотвращает попадание газов, что приводит к получению более плотных компонентов с минимальной пористостью и превосходной механической прочностью.

Непревзойденная повторяемость процесса

Поскольку среда печи тщательно контролируется — от уровня вакуума до термического профиля — весь процесс является высокопредсказуемым и повторяемым. Каждая партия может быть обработана в идентичных условиях, обеспечивая постоянное качество.

Это критически важно для высокотехнологичных отраслей, таких как аэрокосмическая, медицинская и инструментальная, где постоянство от детали к детали является обязательным условием.

Понимание компромиссов

Хотя вакуумная термообработка является мощным инструментом, она не является универсальным решением для каждого применения. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции

Вакуумные печи — это сложные машины, включающие сложные насосы, уплотнения и системы управления. Это приводит к значительно более высокой первоначальной стоимости оборудования по сравнению с более простыми атмосферными печами.

Потенциально более длительные циклы

Необходимость откачки камеры до глубокого вакуума увеличивает время в начале каждого цикла. Для очень больших объемов, низкомаржинальных деталей это может повлиять на общую производительность.

Повышенная сложность обслуживания

Вакуумные насосы, уплотнения камеры и приборы требуют специальных знаний и строгого графика технического обслуживания, чтобы обеспечить их правильную работу и предотвратить утечки, которые могут нарушить весь процесс.

Правильный выбор для вашего применения

Выбор правильной технологии термической обработки полностью зависит от вашего материала, требований к качеству и производственных целей.

- Если ваш основной акцент делается на чистоте деталей и превосходном качестве соединения (например, медицинские имплантаты, аэрокосмическая пайка): Вакуумная печь — это окончательный выбор благодаря ее непревзойденной чистоте.

- Если ваш основной акцент делается на повторяемости процесса для высокоэффективных сплавов (например, инструментальные стали, суперсплавы): Точный контроль, предлагаемый вакуумной печью, необходим для достижения требуемых металлургических свойств.

- Если ваш основной акцент делается на крупносерийной термообработке общего назначения, где чистота поверхности менее критична: Традиционная атмосферная печь может быть более экономичным решением.

В конечном счете, выбор вакуумной печи — это инвестиции в контроль окружающей среды для достижения более высокого класса качества материала.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Основная технология | Сочетает вакуумную технологию и термообработку для создания контролируемой, стерильной среды. |

| Ключевые преимущества | Предотвращает окисление, обеспечивает металлургическую чистоту и предлагает непревзойденную повторяемость процесса. |

| Области применения | Аэрокосмические компоненты, медицинские имплантаты, инструментальные стали, вакуумная пайка/спекание. |

| Ограничения | Более высокая первоначальная стоимость, более длительные циклы и повышенная сложность обслуживания. |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, разработанные для таких отраслей, как аэрокосмическая, медицинская и инструментальная. Воспользуйтесь нашей глубокой настройкой, чтобы точно удовлетворить ваши уникальные экспериментальные потребности в высокочистой термообработке без окисления. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность ваших процессов и качество продукции!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности