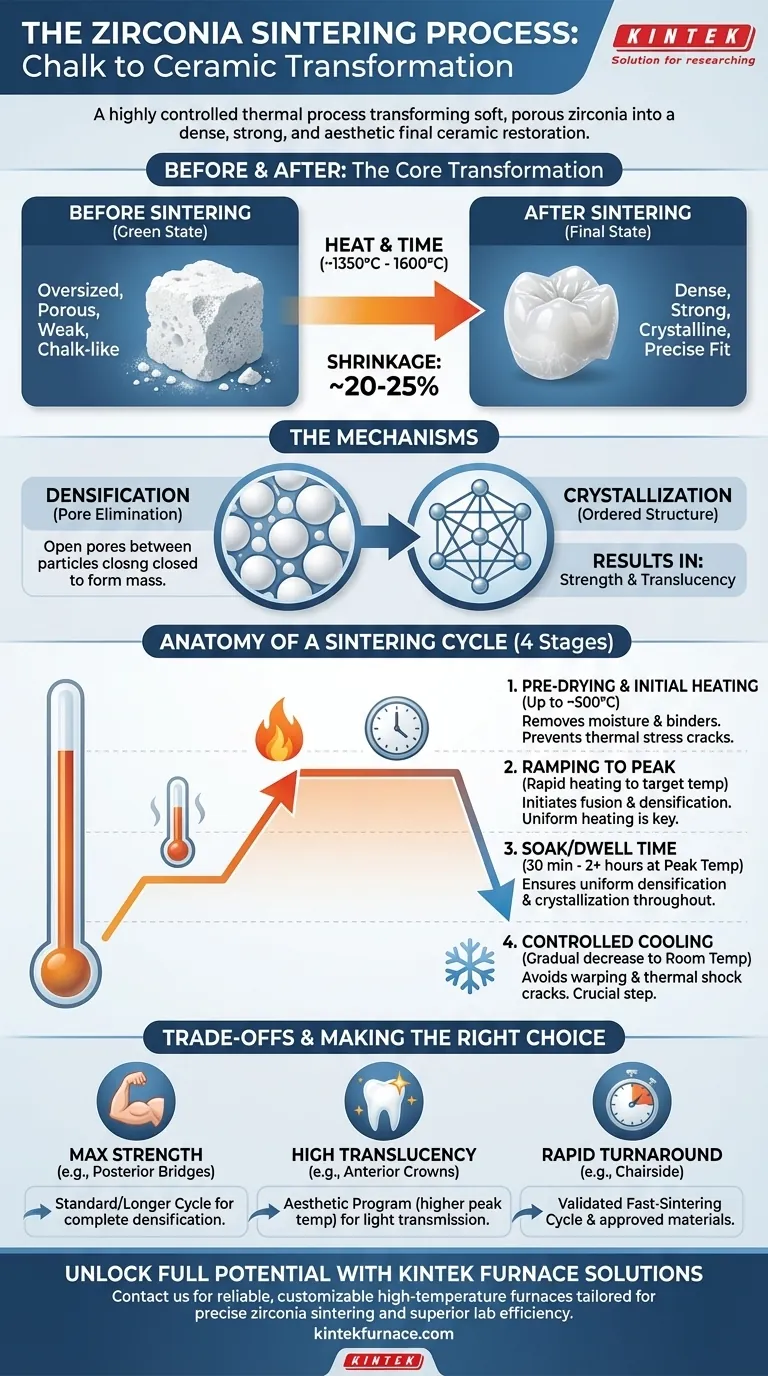

По сути, спекание — это строго контролируемый термический процесс, который преобразует мягкую, пористую предварительную форму циркония в плотную, прочную и эстетически привлекательную готовую керамическую реставрацию. В ходе этого процесса материал нагревается до температуры, немного ниже точки плавления, заставляя отдельные частицы сплавляться друг с другом, устраняя пористость и уменьшая размеры изделия до его окончательных, заранее рассчитанных размеров.

Спекание — это не просто нагрев; это скрупулезная металлургическая трансформация. Этот процесс намеренно уменьшает цирконий примерно на 20–25%, превращая меловой, негабаритный фрезерованный блок в прочную, плотную и точно подогнанную конечную реставрацию.

От «Мела» к Керамике: Трансформация

До спекания циркониевая реставрация не обладает качествами, необходимыми для клинического использования. Цикл спекания — это то, что раскрывает потенциал материала.

Отправная точка: «Сырое» состояние

Процесс начинается с циркониевого изделия в его «сыром» или «белом» состоянии. На этом этапе оно было фрезеровано из блока, но является пористым, хрупким и на ощупь напоминает кусок мела.

Чтобы учесть предсказуемую усадку, которая произойдет, реставрация фрезеруется значительно больше, чем ее окончательный предполагаемый размер. Этот фактор избыточного размера точно рассчитывается программным обеспечением CAD/CAM.

Основной механизм: Уплотнение

По мере повышения температуры в печи отдельные частицы циркония начинают связываться в точках контакта. Основная цель — уплотнение, при котором промежутки, или поры, между этими частицами систематически устраняются.

Представьте, что вы сжимаете рыхлый снег в твердый плотный снежок. По мере исчезновения пор вся структура сжимается и становится намного плотнее и прочнее.

Результат нагрева: Кристаллизация

Одновременно с уплотнением нагрев заставляет атомы материала выстраиваться в высокоупорядоченную и стабильную кристаллическую структуру. Именно эта конечная кристаллическая фаза придает цирконию его исключительную прочность на изгиб и трещиностойкость.

Конечные свойства, включая прочность и прозрачность, напрямую определяются конечной плотностью и размером зерна, достигнутыми на этом этапе.

Анатомия цикла спекания

Типичный цикл спекания — это тщательно запрограммированная последовательность этапов нагрева и охлаждения, каждый из которых имеет определенную цель. Эти программы могут варьироваться от 60 минут до более чем 12 часов.

Этап 1: Предварительная сушка и начальный нагрев

Печь сначала нагревается медленно. Этот плавный подъем позволяет остаточной влаге или связующим веществам от процесса фрезерования выгореть, не вызывая термического напряжения, которое может привести к трещинам.

Этап 2: Выход на пиковую температуру

Затем температура быстрее повышается до целевого значения, обычно между 1350°C и 1600°C (2462°F и 2912°F), в зависимости от конкретного типа циркония. Скорость этого повышения температуры тщательно контролируется, чтобы обеспечить равномерный нагрев реставрации.

Этап 3: «Выдержка» или время пребывания

Печь удерживает реставрацию при пиковой температуре в течение установленного периода, известного как «выдержка» или «время пребывания». Это может варьироваться от 30 минут до более двух часов. Этот этап имеет решающее значение для обеспечения однородного уплотнения и кристаллизации по всей реставрации, даже в ее самых толстых частях.

Этап 4: Контролируемое охлаждение

Этап охлаждения так же важен, как и нагрев, и должен быть медленным и контролируемым. Слишком быстрое охлаждение создает внутренние напряжения (термический шок), которые могут вызвать деформацию или микроскопические трещины, нарушая целостность и прилегание конечной реставрации.

Понимание компромиссов

Параметры цикла спекания выбираются для балансировки конкурирующих свойств. Изменение одной переменной часто влияет на другую, создавая ряд критических компромиссов.

Дилемма «Температура против Прозрачности»

Более высокие температуры спекания, как правило, приводят к увеличению размера кристаллических зерен, что может повысить прозрачность материала. Однако превышение оптимальной температуры может иногда привести к небольшому снижению прочности на изгиб. Это ключевой фактор при выборе материалов для передних и боковых реставраций.

Противоречие «Скорость против Стабильности»

Современные печи предлагают циклы «быстрого спекания», которые могут быть завершены менее чем за два часа. Несмотря на высокую эффективность для рабочего процесса в клинике, эти циклы требуют чрезвычайно точного контроля печи. Быстрые скорости нагрева и охлаждения увеличивают риск термического напряжения, что потенциально может привести к снижению стабильности или неполному спеканию, если они не выполнены идеально.

Фактор усадки

Значительная усадка является фундаментальным свойством, а не недостатком. Однако она не оставляет места для ошибки. Любой просчет в первоначальном увеличении размера или любое отклонение в процессе спекания, изменяющее скорость конечной усадки, приведет к тому, что реставрация не будет подходить пациенту.

Сделайте правильный выбор для вашей цели

Освоение процесса спекания требует понимания того, как адаптировать протокол к желаемому клиническому результату.

- Если ваш основной акцент — максимальная прочность (например, для многозвеньевых боковых мостов): Придерживайтесь рекомендованного производителем стандартного или более длительного цикла спекания, чтобы обеспечить полное и равномерное уплотнение для оптимальной долговечности.

- Если ваш основной акцент — высокая прозрачность (например, для эстетических передних коронок): Используйте материал циркония, специально разработанный для эстетики, и соответствующую ему программу спекания, которая может включать более высокую пиковую температуру для улучшения светопропускания.

- Если ваш основной акцент — быстрое выполнение (например, для применения у кресла пациента): Инвестируйте в печь, способную выполнять проверенные циклы быстрого спекания, и используйте только материалы, специально одобренные для таких протоколов.

В конечном счете, точный контроль над циклом спекания — это то, что превращает простой циркониевый блок в высокоэффективную стоматологическую реставрацию.

Сводная таблица:

| Этап | Диапазон температур | Ключевой процесс | Результат |

|---|---|---|---|

| Предварительная сушка и начальный нагрев | До ~500°C | Удаление влаги и связующих веществ | Предотвращение трещин от термического напряжения |

| Выход на пик | 1350°C - 1600°C | Быстрый нагрев до температуры спекания | Инициирование сплавления частиц и уплотнения |

| Выдержка/Время пребывания | 30 мин - 2+ часа | Поддержание пиковой температуры | Обеспечение равномерного уплотнения и кристаллизации |

| Контролируемое охлаждение | Постепенное снижение | Медленное охлаждение до комнатной температуры | Предотвращение деформации и трещин от термического шока |

Раскройте весь потенциал ваших циркониевых реставраций с KINTEK

Стремитесь ли вы к превосходной прочности, точному прилеганию и улучшенной эстетике в вашей стоматологической лаборатории? В KINTEK мы специализируемся на передовых высокотемпературных печах, предназначенных для спекания циркония и других керамик. Используя наши исключительные исследования и разработки, а также собственное производство, мы предлагаем разнообразную линейку продукции, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная возможность глубокой кастомизации гарантирует, что наши печи точно соответствуют вашим уникальным экспериментальным и производственным требованиям, независимо от того, ориентируетесь ли вы на максимальную долговечность для многозвеньевых мостов, высокую прозрачность для передних коронок или быстрое выполнение для применения у кресла пациента.

Не позволяйте непостоянным циклам спекания компрометировать ваши результаты — свяжитесь с нами сегодня, чтобы обсудить, как надежные и настраиваемые решения KINTEK могут повысить эффективность и качество продукции вашей лаборатории. Давайте вместе превратим ваши циркониевые заготовки в высокопроизводительные стоматологические реставрации!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

Люди также спрашивают

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Какую роль играют температурный диапазон и точность в работе стоматологической печи? Обеспечьте точность для превосходных стоматологических реставраций

- Каково значение зуботехнических печей в стоматологии? Обеспечение прочности и точности стоматологических реставраций

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности