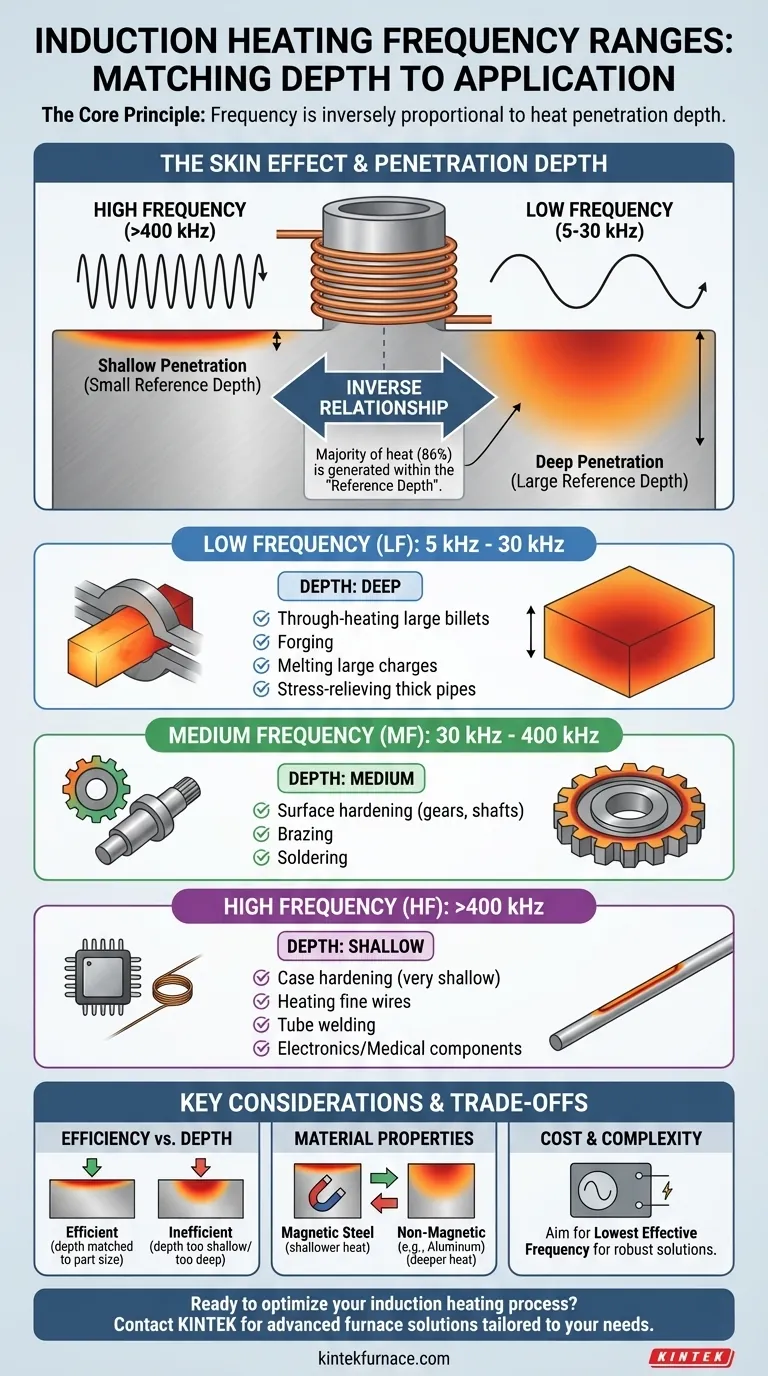

Частоты индукционного нагрева выбираются на основе фундаментального принципа: желаемой глубины проникновения тепла в материал. Частота обратно пропорциональна этой глубине. Низкие частоты (5-30 кГц) используются для глубокого нагрева толстых деталей, средние частоты (100-400 кГц) — для небольших деталей или поверхностной закалки, а высокие частоты (свыше 400 кГц) — для прецизионного нагрева очень маленьких деталей или чрезвычайно мелких поверхностей.

Основной принцип — обратная зависимость: чем выше частота, тем мельче проникновение тепла. Выбор правильной частоты заключается не в названии применения, а в согласовании глубины нагрева с геометрией и металлургическими требованиями к заготовке.

Основной принцип: частота и глубина проникновения

Чтобы выбрать правильную частоту, вы должны сначала понять физику того, как индукция генерирует тепло. Этот процесс регулируется явлением, известным как «скин-эффект».

Введение в «скин-эффект»

Когда переменный ток (AC) протекает через проводник, он имеет тенденцию быть наиболее плотным на поверхности, и его плотность экспоненциально уменьшается к центру. Индукционный нагрев работает путем наведения этих «вихревых токов» в заготовке без контакта.

Из-за скин-эффекта большая часть нагрева происходит в конечном слое вблизи поверхности детали.

Определение «эталонной глубины»

Инженеры используют специальную метрику, называемую эталонной глубиной (или глубиной проникновения). Это глубина от поверхности, на которой плотность наведенного тока упала примерно до 37% от ее значения на поверхности.

Важно отметить, что около 86% всего тепла, генерируемого наведенными токами, производится в пределах этой эталонной глубины. Это основная переменная, которую вы контролируете с помощью частоты.

Обратная зависимость

Связь проста и пряма:

- Низкая частота = Большая эталонная глубина = Глубокое проникновение тепла

- Высокая частота = Малая эталонная глубина = Мелкое проникновение тепла

Контроль частоты позволяет точно контролировать, где генерируется тепло внутри детали, что является ключом к успешному индукционному нагреву.

Практическое руководство по частотным диапазонам

Различные отрасли стандартизировали определенные частотные диапазоны, которые оптимизированы для общих задач.

Низкая частота (НЧ): от 5 кГц до 30 кГц

Этот диапазон используется для применений, требующих глубокого, равномерного нагрева. Низкая частота позволяет вихревым токам проникать глубоко в материал.

Распространенные применения включают сквозной нагрев крупных заготовок для ковки, плавку больших металлических зарядов и снятие напряжений с толстостенных труб.

Средняя частота (СЧ): от 30 кГц до 400 кГц

Это, пожалуй, самый универсальный и распространенный диапазон в индукционном нагреве. Он обеспечивает хороший баланс между глубиной проникновения и скоростью нагрева.

Его основное применение — поверхностная закалка таких деталей, как шестерни, валы и подшипники, где требуется твердая, износостойкая поверхность при сохранении пластичной сердцевины. Он также широко используется для пайки твердым и мягким припоем.

Высокая частота (ВЧ): свыше 400 кГц

Высокие частоты используются, когда нагрев должен быть ограничен чрезвычайно тонким поверхностным слоем или когда сама деталь очень мала.

Это идеально подходит для цементации с очень малой глубиной, нагрева тонких проводов, сварки труб или нагрева микроскопических компонентов в электронике и медицинской промышленности.

Понимание компромиссов

Выбор частоты не всегда прост. Вы должны учитывать взаимосвязь между деталью, процессом и оборудованием.

Эффективность против глубины

Для эффективного нагрева эталонная глубина должна быть значительно меньше толщины или радиуса детали. Если частота слишком низка для размера детали, магнитное поле может проходить насквозь, что приводит к плохой передаче энергии.

И наоборот, если частота чрезмерно высока для требуемой глубины цементации, вы нагреваете только очень тонкий слой. Это может быть неэффективно и требовать более длительного времени «выдержки» для проведения тепла внутрь до желаемой глубины.

Свойства материала имеют значение

Эталонная глубина также определяется электрическим сопротивлением и магнитной проницаемостью материала.

Например, та же частота будет производить гораздо меньшую глубину нагрева в магнитной стали (ниже ее температуры Кюри), чем в немагнитной нержавеющей стали или алюминии. Это необходимо учитывать в ваших расчетах.

Стоимость и сложность оборудования

Как правило, источники питания для разных частотных диапазонов включают разные технологии. Цель всегда состоит в том, чтобы использовать самую низкую частоту, которая эффективно обеспечивает желаемый профиль нагрева, поскольку это часто соответствует наиболее надежному и экономичному решению для оборудования.

Правильный выбор для вашей цели

Чтобы выбрать правильную частоту, вы должны сначала определить свою основную цель нагрева.

- Если ваша основная цель — сквозной нагрев большой, толстой детали: используйте низкие частоты (5-30 кГц), чтобы обеспечить глубокое и равномерное проникновение тепла.

- Если ваша основная цель — поверхностная закалка компонента: выберите среднюю частоту (30-400 кГц), которая создает глубину нагрева, соответствующую требуемой глубине цементации.

- Если ваша основная цель — нагрев очень маленькой детали или чрезвычайно тонкого поверхностного слоя: выберите высокие частоты (>400 кГц), чтобы точно сконцентрировать энергию там, где это необходимо.

В конечном итоге, правильная частота — это та, которая наиболее эффективно размещает тепло именно там, где это требуется вашему процессу.

Сводная таблица:

| Диапазон частот | Глубина проникновения | Распространенные применения |

|---|---|---|

| 5 кГц - 30 кГц | Глубокое | Сквозной нагрев крупных заготовок, ковка, снятие напряжений с толстых труб |

| 30 кГц - 400 кГц | Среднее | Поверхностная закалка (шестерни, валы), пайка твердым и мягким припоем |

| Свыше 400 кГц | Мелкое | Цементация, нагрев тонких проводов, сварка труб, электроника |

Готовы оптимизировать процесс индукционного нагрева? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печей, адаптированных к вашим потребностям. Наша линейка продуктов включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все это подкреплено мощными возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Дисилицид молибдена MoSi2 термические нагревательные элементы для электрической печи

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

Люди также спрашивают

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность