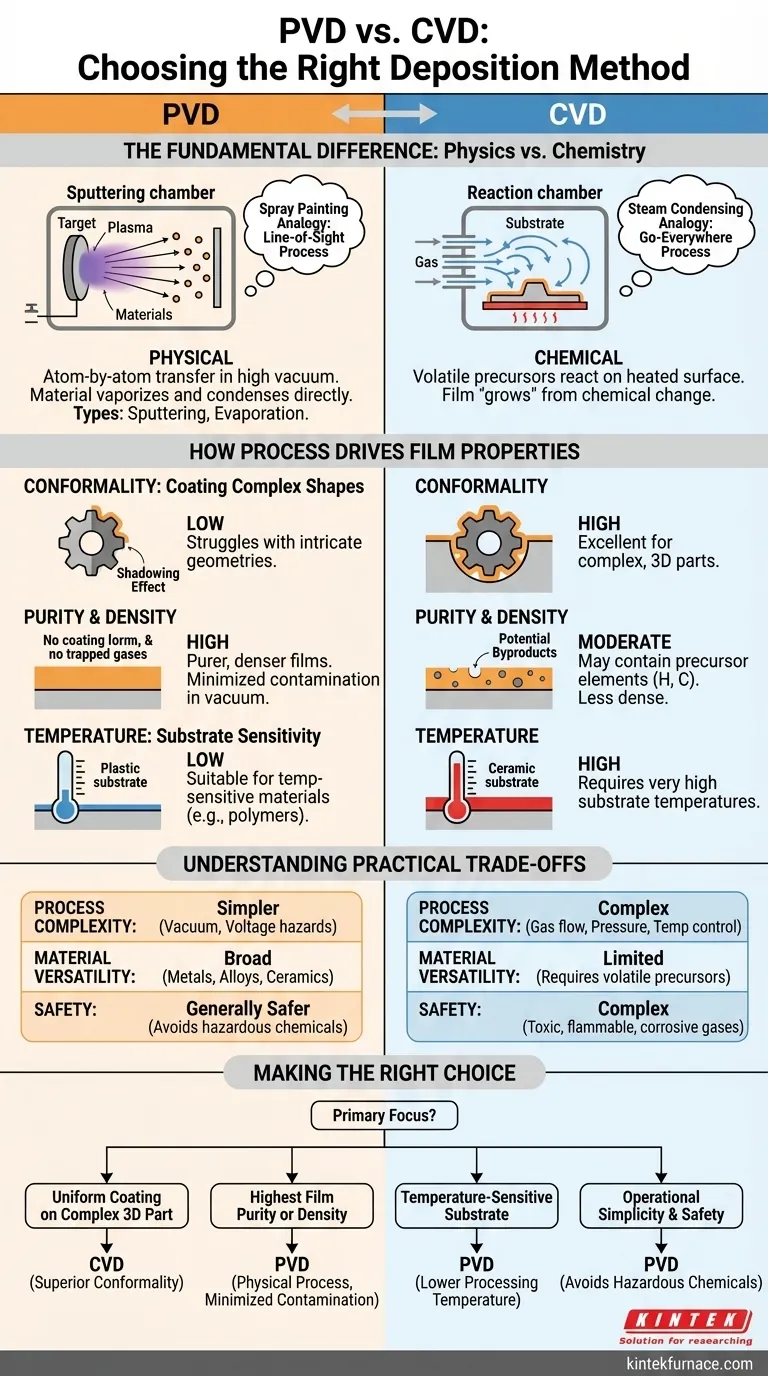

При выборе между PVD и CVD ваше решение зависит от трех основных факторов: наносимого материала, физической геометрии покрываемой детали и требуемых свойств конечной пленки. Физическое осаждение из паровой фазы (PVD) — это физический процесс, требующий прямой видимости, в то время как химическое осаждение из паровой фазы (CVD) — это химический процесс на основе газов. Это фундаментальное различие определяет, какой метод подходит для вашего применения.

Выбор заключается не в том, какой метод универсально «лучше», а в том, какой из них соответствует наиболее критическому требованию вашего проекта. PVD отлично подходит для создания исключительно чистых, плотных пленок на более простых поверхностях. CVD превосходен для нанесения однородного слоя на сложные трехмерные формы.

Фундаментальное различие: Физика против Химии

Понимание принципов работы каждого процесса является ключом к выбору правильного. Они работают на совершенно разных принципах, что напрямую влияет на характеристики конечного покрытия.

PVD: Физический процесс «Прямой видимости»

Физическое осаждение из паровой фазы — это процесс переноса атома за атомом, который происходит в условиях высокого вакуума. Материал из твердого источника испаряется, движется по прямой линии через вакуум и конденсируется на подложке.

Представьте это как распыление краски. Краска покрывает только те поверхности, которые она может непосредственно видеть. Этот метод является физическим — химические реакции для формирования пленки не происходят. Два основных типа — это распыление и испарение.

CVD: Химический процесс «Достигающий всего»

Химическое осаждение из паровой фазы использует летучие химические прекурсоры — специальные газы, которые подаются в реакционную камеру. Когда эти газы контактируют с нагретой подложкой, происходит химическая реакция, заставляющая твердую пленку «расти» на поверхности.

Это больше похоже на конденсацию пара на холодном окне. Водяной пар находится в воздухе и может достичь любой поверхности, независимо от ее сложности, прежде чем сконденсироваться. Пленка является продуктом химического изменения.

Как процесс определяет свойства пленки

Природа «прямой видимости» PVD в противовес природе «достигающего всего» CVD создает явные преимущества и недостатки в конечной пленке.

Конформность: Покрытие сложных форм

CVD — явный победитель по конформности. Поскольку газы-прекурсоры обтекают деталь перед реакцией, CVD может наносить высокооднородное покрытие внутрь глубоких канавок, отверстий и на сложные 3D-геометрии.

PVD с этим справляется плохо. Из-за природы прямой видимости он создает эффект «затенения», при котором элементы, не обращенные непосредственно к источнику материала, получают мало или совсем не получают покрытия.

Чистота и плотность: Влияние побочных продуктов

PVD, как правило, дает более чистые и плотные пленки. Процесс происходит в высоком вакууме, что минимизирует вероятность захвата атмосферных газов в пленке. Поскольку это прямой физический перенос, отсутствуют химические побочные продукты, вызывающие загрязнение.

Пленки CVD могут быть очень чистыми, но химические реакции иногда могут оставлять нежелательные элементы из газов-прекурсоров (такие как водород или углерод). Это может привести к менее плотной пленке с потенциальными примесями.

Температура: Чувствительность подложки

PVD часто лучше подходит для термочувствительных материалов. Хотя некоторые процессы PVD требуют нагрева, многие могут выполняться при комнатной температуре или около нее. Это идеально подходит для нанесения покрытий на пластик, полимеры или другие подложки, которые не выдерживают сильного нагрева.

CVD почти всегда требует очень высоких температур подложки (часто несколько сотен градусов Цельсия) для обеспечения энергии, необходимой для протекания химических реакций.

Понимание практических компромиссов

Помимо самой пленки, процессы имеют различные эксплуатационные требования, которые влияют на стоимость, безопасность и универсальность.

Сложность процесса и безопасность

Системы PVD механически и эксплуатационно проще. Основные опасности связаны с высоким напряжением и вакуумными системами.

CVD значительно сложнее. Он требует точного контроля расхода газа, давления и температуры. Кроме того, многие химические прекурсоры, используемые в CVD, высокотоксичны, легковоспламеняемы или коррозионны, что требует обширных протоколов безопасности и инфраструктуры.

Универсальность материалов

Оба метода очень универсальны, но по-разному. PVD может наносить практически любой металл, сплав или керамику, из которых можно изготовить твердую «мишень» для распыления или испарения.

CVD ограничен материалами, для которых существует подходящий летучий газообразный прекурсор, с которым можно безопасно обращаться. Однако для таких материалов, как кремний, алмаз и нитрид кремния, CVD является доминирующим и наиболее эффективным промышленным методом.

Скорость осаждения

Скорость осаждения сильно зависит от конкретного материала и применения. CVD может достигать чрезвычайно высоких скоростей роста для некоторых материалов (например, толстых кремниевых пленок), что делает его экономически эффективным для крупномасштабного производства. Для других применений, особенно тонких декоративных или металлических пленок, PVD может быть быстрее.

Принятие правильного решения для вашей цели

Выбирайте метод осаждения в зависимости от того, какого единственного наиболее важного результата вам необходимо достичь для вашего компонента.

- Если ваш основной фокус — однородное нанесение покрытия на сложную 3D-деталь: CVD почти всегда является лучшим выбором из-за его превосходной конформности.

- Если ваш основной фокус — достижение максимально возможной чистоты или плотности пленки: Предпочтительным методом является PVD, поскольку его физический процесс в вакууме минимизирует загрязнение.

- Если ваш основной фокус — нанесение покрытия на термочувствительную подложку (например, полимер): PVD предлагает значительное преимущество благодаря более низким температурам обработки.

- Если ваш основной фокус — простота эксплуатации и избегание опасных химикатов: PVD является более простым и, как правило, более безопасным в реализации процессом.

Понимание этих основных принципов превращает выбор из догадки в стратегическое инженерное решение.

Сводная таблица:

| Фактор | PVD | CVD |

|---|---|---|

| Конформность | Низкая (прямая видимость) | Высокая (однородность на сложных формах) |

| Чистота пленки | Высокая (минимальное загрязнение) | Умеренная (потенциальные побочные продукты) |

| Температура | Низкая (подходит для чувствительных подложек) | Высокая (требует нагретой подложки) |

| Безопасность процесса | Проще (опасности: вакуум, напряжение) | Сложно (опасности: токсичные газы) |

| Универсальность материалов | Широкая (металлы, сплавы, керамика) | Ограниченная (требует летучих прекурсоров) |

Испытываете трудности с выбором подходящего метода нанесения покрытий для вашей лаборатории? В KINTEK мы специализируемся на передовых высокотемпературных решениях для печей, включая системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Используя наш исключительный опыт в области НИОКР и собственное производство, мы предлагаем глубокую кастомизацию для обеспечения точной производительности для ваших экспериментов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы нанесения покрытий и продвинуть ваши исследования вперед!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах