Эффективность плазменно-стимулированного химического осаждения из газовой фазы (PECVD) определяется комбинацией регулируемых параметров процесса и фундаментальной конструкции самой системы. Ключевые факторы включают плотность плазмы, рабочее давление, температуру подложки и однородность распределения газа. Эти элементы работают вместе, определяя скорость, качество и экономическую эффективность процесса нанесения пленки.

Основная эффективность PECVD обусловлена стратегическим использованием плазмы для генерации реактивных химических частиц при низких температурах. Это избавляет от необходимости в высокой тепловой энергии, требуемой для обычного CVD, что приводит к более быстрому, дешевому и универсальному изготовлению тонких пленок.

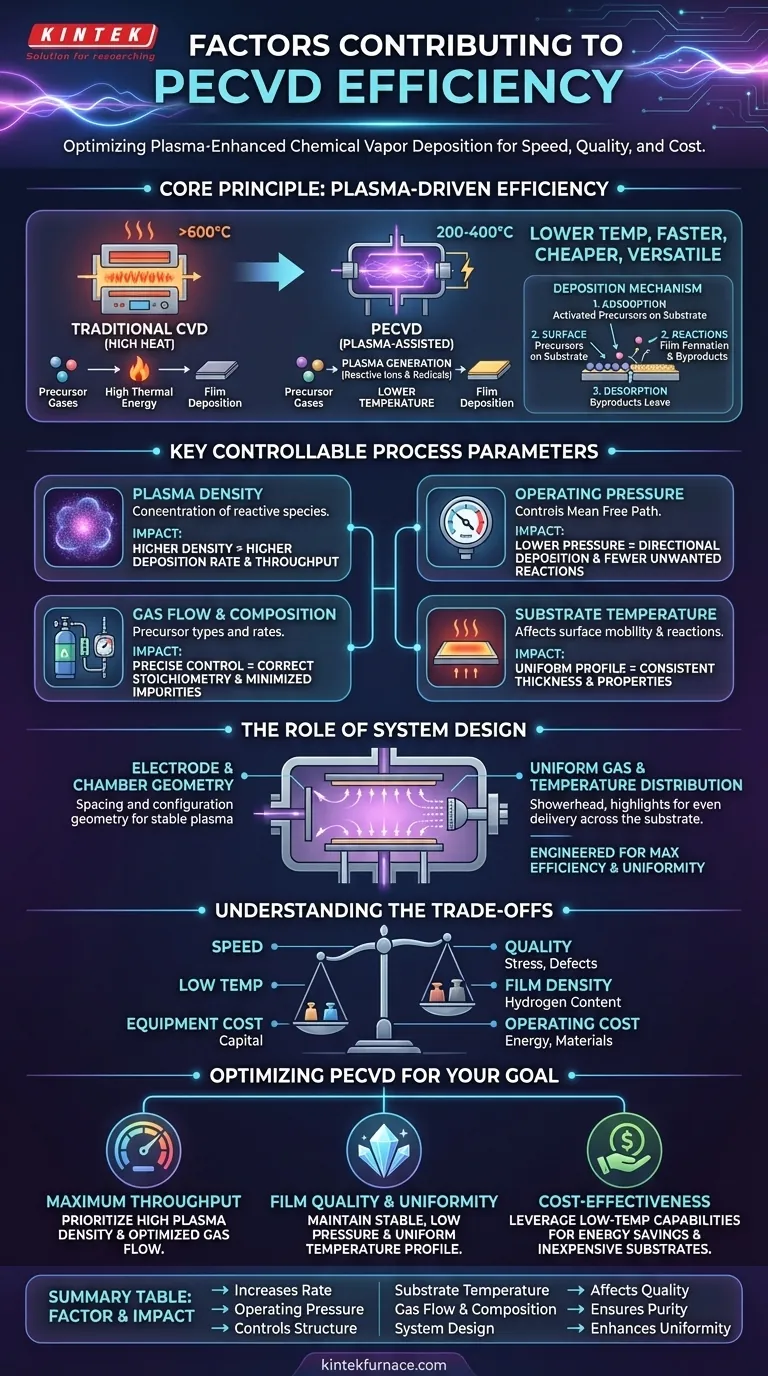

Основной принцип: эффективность, обусловленная плазмой

Фундаментальное преимущество PECVD заключается в том, как он генерирует энергию, необходимую для химических реакций.

Как плазма заменяет высокий нагрев

Традиционное химическое осаждение из газовой фазы (CVD) зависит от высоких температур (часто >600°C) для разложения газов-прекурсоров и осаждения пленки.

PECVD использует электрическое поле для создания плазмы — возбужденного состояния газа. Эта плазма содержит высокореактивные ионы и радикалы, которые могут инициировать реакции осаждения при гораздо более низких температурах (обычно 200-400°C).

Это снижение тепловой энергии является основным источником эффективности PECVD, снижая энергопотребление и позволяя наносить покрытия на термочувствительные материалы, такие как пластмассы.

Механизм осаждения

Процесс происходит в несколько ключевых этапов. Сначала активированные молекулы-прекурсоры из плазмы адсорбируются на поверхности подложки.

Далее поверхностные реакции формируют желаемую пленку и создают химические побочные продукты. Наконец, эти побочные продукты десорбируются с поверхности, завершая цикл осаждения. Скорость и качество этого цикла определяются параметрами процесса.

Основные параметры процесса, которые вы можете контролировать

Оптимизация процесса PECVD включает тщательную настройку нескольких взаимозависимых переменных для достижения желаемого результата.

Плотность плазмы: двигатель реакции

Плотность плазмы относится к концентрации реактивных частиц в камере. Увеличение плотности напрямую увеличивает скорость осаждения, что приводит к повышению производительности.

Более высокая плотность также позволяет работать при более низких давлениях, что дает вам более точный контроль над процессом.

Рабочее давление: контроль среды

Давление влияет на длину свободного пробега — среднее расстояние, которое частица проходит до столкновения с другой.

Снижение давления увеличивает этот путь, что приводит к более направленному осаждению и меньшему количеству нежелательных реакций в газовой фазе. Это дает инженерам больший контроль над структурой и свойствами пленки.

Поток и состав газа: строительные блоки

Тип и скорость потока газов-прекурсоров, управляемые линиями подачи газа с массовым расходом, являются сырьем для пленки.

Точный контроль над газовой смесью необходим для достижения правильной стехиометрии пленки и минимизации примесей.

Температура подложки: критический баланс

Хотя PECVD работает при низких температурах, этот параметр по-прежнему критичен. Температура влияет на подвижность поверхности, скорости химических реакций и включение таких элементов, как водород, в пленку.

Поддержание равномерного температурного профиля по всей подложке имеет решающее значение для осаждения пленки с постоянной толщиной и свойствами.

Роль конструкции системы

Физическое оборудование системы PECVD спроектировано специально для максимизации эффективности и однородности.

Геометрия электродов и камеры

Конструкция технологической камеры, включая расстояние и конфигурацию верхнего и нижнего электродов, спроектирована для создания стабильного и однородного плазменного поля. Это напрямую влияет на постоянство осаждения по всей пластине.

Равномерное распределение газа и температуры

Усовершенствованные системы PECVD имеют запатентованные конструкции реакторов и газораспределительные «душевые головки». Эти компоненты обеспечивают равномерную подачу газов-прекурсоров и тепла по всей поверхности подложки.

Эта однородность является отличительной чертой эффективного процесса, поскольку она приводит к более высоким выходам и слоям с меньшим количеством трещин или дефектов.

Понимание компромиссов

Эффективность в PECVD — это не одна цель, а баланс конкурирующих факторов. Понимание этих компромиссов является ключом к оптимизации процесса.

Скорость против качества

Стремление к максимально возможной скорости осаждения за счет увеличения плотности плазмы или расхода газа иногда может ухудшить качество пленки. Это может привести к появлению напряжений, увеличению плотности дефектов или изменению химической структуры пленки.

Низкая температура против плотности пленки

Основное преимущество PECVD — это низкая температура обработки. Однако пленки, осажденные при более низких температурах, иногда могут быть менее плотными или иметь более высокое содержание внутреннего водорода по сравнению с пленками, полученными высокотемпературными процессами, что может быть непригодно для всех применений.

Стоимость оборудования против эксплуатационных расходов

Системы PECVD сложны и представляют собой значительные капиталовложения. Эти первоначальные затраты оправданы значительной долгосрочной эффективностью, включая более высокую производительность, сниженное энергопотребление и возможность обработки более широкого спектра материалов по сравнению с традиционными методами.

Оптимизация PECVD для вашей цели

«Лучшие» параметры полностью зависят от вашей основной цели. Используйте эти рекомендации для направления разработки вашего процесса.

- Если ваша основная цель — максимальная производительность: Приоритет отдавайте высокой плотности плазмы и оптимизированным скоростям потока газа для достижения максимально быстрого осаждения.

- Если ваша основная цель — качество и однородность пленки: Сосредоточьтесь на поддержании стабильного, низкого давления и высокооднородного температурного профиля по всей подложке.

- Если ваша основная цель — экономическая эффективность: Используйте возможности низких температур для минимизации энергопотребления и обеспечения осаждения на недорогих, термочувствительных подложках.

Освоение взаимодействия между этими факторами является ключом к раскрытию всего потенциала PECVD для точного, воспроизводимого и высокоэффективного создания тонких пленок.

Сводная таблица:

| Фактор | Влияние на эффективность |

|---|---|

| Плотность плазмы | Увеличивает скорость осаждения и производительность |

| Рабочее давление | Контролирует структуру пленки и уменьшает дефекты |

| Температура подложки | Влияет на качество и однородность пленки |

| Поток и состав газа | Обеспечивает правильную стехиометрию и чистоту |

| Конструкция системы | Повышает однородность плазмы и температуры |

Раскройте весь потенциал ваших процессов PECVD с KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предлагаем передовые высокотемпературные печные решения, такие как системы CVD/PECVD, адаптированные для различных лабораторий. Наши широкие возможности глубокой настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность, производительность и качество пленки. Готовы оптимизировать нанесение тонких пленок? Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим исследованиям или производству!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок