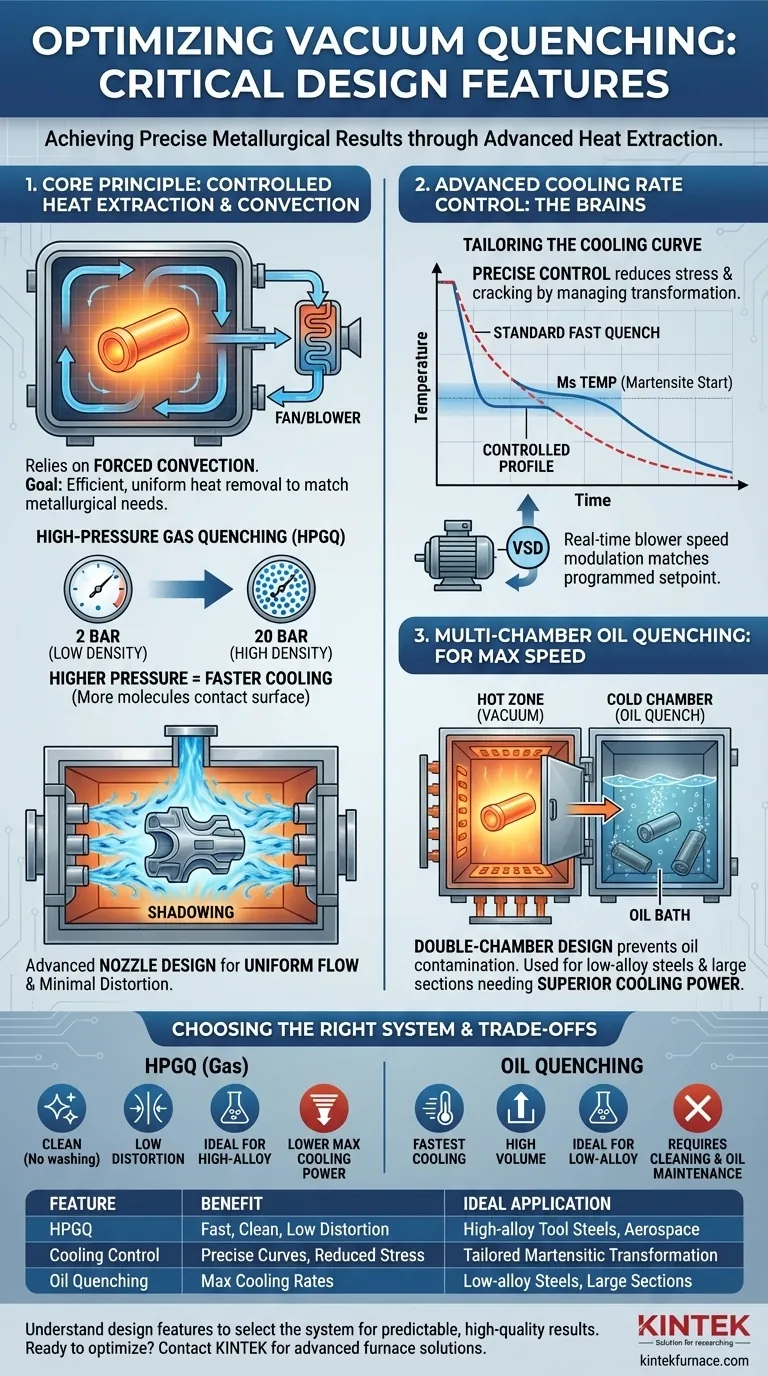

По своей сути, оптимизация процесса вакуумной закалки сводится к трем критически важным конструктивным элементам: использованию закалки газом под высоким давлением (HPGQ), сложным системам контроля скорости охлаждения и многокамерным конфигурациям для масляной закалки, когда это необходимо. Эти функции работают вместе, чтобы точно управлять отводом тепла, что является основной целью любой операции закалки.

Самая эффективная вакуумная печь — это не просто та, которая охлаждается быстрее всех. Скорее, это та, которая обеспечивает наиболее точный и повторяемый контроль скорости охлаждения, позволяя вам согласовать процесс с конкретными металлургическими потребностями материала.

Основной принцип: контролируемый отвод тепла

Основное назначение закалки — охлаждать нагретую деталь с определенной скоростью для достижения желаемой металлургической микроструктуры, такой как мартенсит, который придает твердость и прочность.

Вакуумные печи обеспечивают исключительно чистую, инертную среду для нагрева. Задача оптимизации полностью заключается в том, насколько эффективно и равномерно отводится тепло во время цикла охлаждения.

Роль конвекции

В отличие от закалки на открытом воздухе, где тепло отводится несколькими методами, вакуумная закалка почти исключительно полагается на принудительную конвекцию.

Мощный вентилятор или воздуходувка циркулирует закалочный газ (обычно азот или гелий) через горячую зону. Газ поглощает тепло от деталей и передает его теплообменнику, который охлаждает газ перед его рециркуляцией.

Закалка газом под высоким давлением (HPGQ): Современный стандарт

Для большинства современных инструментальных сталей и высокоэффективных сплавов HPGQ является предпочтительным методом. Его оптимизация зависит от давления, расхода и типа газа.

Почему важно высокое давление

Способность газа поглощать тепло напрямую связана с его плотностью. Увеличение давления газа с 2 бар до 20 бар резко увеличивает количество молекул газа, доступных для контакта с поверхностью детали.

Это приводит к значительно более высокому коэффициенту теплопередачи, что позволяет достичь гораздо более высоких скоростей охлаждения, необходимых для упрочнения многих типов сталей. Система на 20 бар представляет собой верхний предел возможностей современных HPGQ.

Важность конструкции форсунок

Просто высокого давления недостаточно. Газ должен подаваться равномерно по всей поверхности загрузки.

Усовершенствованные печи используют стратегически расположенные форсунки, предназначенные для создания турбулентного, высокоскоростного потока, который обволакивает детали. Это предотвращает «затенение», когда некоторые области охлаждаются медленнее других, что является основной причиной деформации и неравномерной твердости.

Усовершенствованное управление скоростью охлаждения: Мозг операции

Самый значительный скачок в технологии вакуумной закалки — это возможность точно контролировать кривую охлаждения. Цель — не всегда закаливать как можно быстрее.

Настройка мартенситного превращения

Для многих высоколегированных инструментальных сталей слишком быстрое охлаждение при температуре начала мартенситного превращения (Ms) может вызвать сильные внутренние напряжения, приводящие к деформации или даже растрескиванию.

Усовершенствованные системы управления позволяют операторам программировать определенный профиль охлаждения. Это часто включает быстрое охлаждение до температуры чуть выше Ms, за которым следует более медленное, контролируемое охлаждение в диапазоне превращения для снятия напряжения.

Как это достигается: Управление конвекцией

Этот уровень контроля достигается за счет использования частотно-регулируемых приводов (VSD) на основном циркуляционном нагнетателе.

Модулируя скорость нагнетателя, система управления печи может увеличивать или уменьшать объем и скорость потока газа в реальном времени, точно соответствуя фактической скорости охлаждения заданной уставке.

Две камеры для масляной закалки

Некоторым материалам, особенно низколегированным сталям или деталям с очень большими поперечными сечениями, требуются скорости охлаждения, которых не может обеспечить даже газ на 20 бар. Для таких применений необходима масляная закалка.

Когда газа недостаточно

Масло обладает значительно лучшими теплопередающими способностями по сравнению с любым газом. Вакуумная печь для масляной закалки обеспечивает преимущества чистой вакуумной термообработки с мощным охлаждающим эффектом масла.

Конструкция с двумя камерами

Для безопасного и чистого выполнения этой задачи такие печи используют двухкамерную конструкцию. Загрузка нагревается в вакуумной «горячей зоне» с высокой температурой.

После достижения температуры открывается внутренняя дверца, и загрузка быстро переносится в соседнюю изолированную «холодную камеру», которая заполнена инертным газом и содержит закалочное масло. Такая конструкция предотвращает попадание паров масла в нагревательную камеру и нагревательные элементы.

Понимание компромиссов

Выбор правильной системы включает в себя баланс между металлургическими потребностями и сложностью процесса и стоимостью.

Газовая закалка: Чистота против мощности охлаждения

HPGQ исключительно чистая, исключая необходимость последующей мойки деталей. Она также обычно приводит к меньшей деформации деталей по сравнению с жидкостной закалкой. Однако первоначальные капитальные затраты на системы высокого давления значительны, и ее мощность охлаждения в конечном итоге ограничена по сравнению с маслом.

Масляная закалка: Скорость против сложности

Вакуумная масляная закалка обеспечивает максимально возможную скорость охлаждения, позволяя упрочнять широкий спектр сталей. Обратной стороной является необходимость постобработки, более высокий риск деформации деталей, а также соображения по техническому обслуживанию и безопасности, связанные с использованием закалочного масла.

Сделайте правильный выбор для вашей цели

Выбор системы вакуумной закалки должен определяться исключительно материалами, которые вы обрабатываете, и свойствами, которых вы хотите достичь.

- Если ваш основной фокус — высоколегированные инструментальные стали и аэрокосмические компоненты: Отдавайте предпочтение печи для газовой закалки высокого давления (10–20 бар) с усовершенствованным контролем скорости охлаждения для минимальной деформации и точных металлургических результатов.

- Если ваш основной фокус — низколегированные стали, большие поперечные сечения или крупносерийное производство: Для достижения требуемой твердости необходима многокамерная вакуумная печь со встроенной масляной закалкой.

- Если ваш основной фокус — термообработка общего назначения с максимальной гибкостью: Печь HPGQ на 6–10 бар обеспечивает хорошее сочетание производительности для многих распространенных инструментальных сталей без более высоких затрат на систему на 20 бар или сложности с маслом.

В конечном счете, понимание этих конструктивных особенностей позволяет вам выбрать систему, которая обеспечивает предсказуемые, повторяемые и высококачественные результаты для каждой обрабатываемой детали.

Сводная таблица:

| Особенность | Ключевое преимущество | Идеальное применение |

|---|---|---|

| Закалка газом под высоким давлением (HPGQ) | Быстрое, чистое охлаждение с минимальной деформацией | Высоколегированные инструментальные стали, аэрокосмические компоненты |

| Усовершенствованное управление скоростью охлаждения | Точные кривые охлаждения для снижения напряжений и растрескивания | Материалы, требующие настроенного мартенситного превращения |

| Многокамерная конструкция для масляной закалки | Максимальная скорость охлаждения для больших сечений | Низколегированные стали, крупносерийное производство |

Готовы оптимизировать ваш процесс вакуумной закалки? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает печи с муфелем, трубчатые, роторные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD с широкими возможностями глубокой кастомизации для удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь точных металлургических результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов