При вакуумной термообработке выбор охлаждающего газа определяется химической реакционной способностью материала при высоких температурах. Правильный газ обеспечивает быстрое охлаждение для достижения желаемой металлургической структуры без вредных поверхностных реакций. Для большинства сталей стандартом является азот высокой чистоты, тогда как реактивные металлы, такие как титановые сплавы, требуют использования по-настоящему инертного газа, такого как аргон, для предотвращения охрупчивания.

Главная задача при вакуумной закалке — найти баланс между скоростью охлаждения и химической инертностью. Выбор газа должен обеспечивать быстрое отведение тепла для достижения требуемой твердости и микроструктуры, одновременно оставаясь нереактивным с конкретным сплавом, обрабатываемым при повышенных температурах.

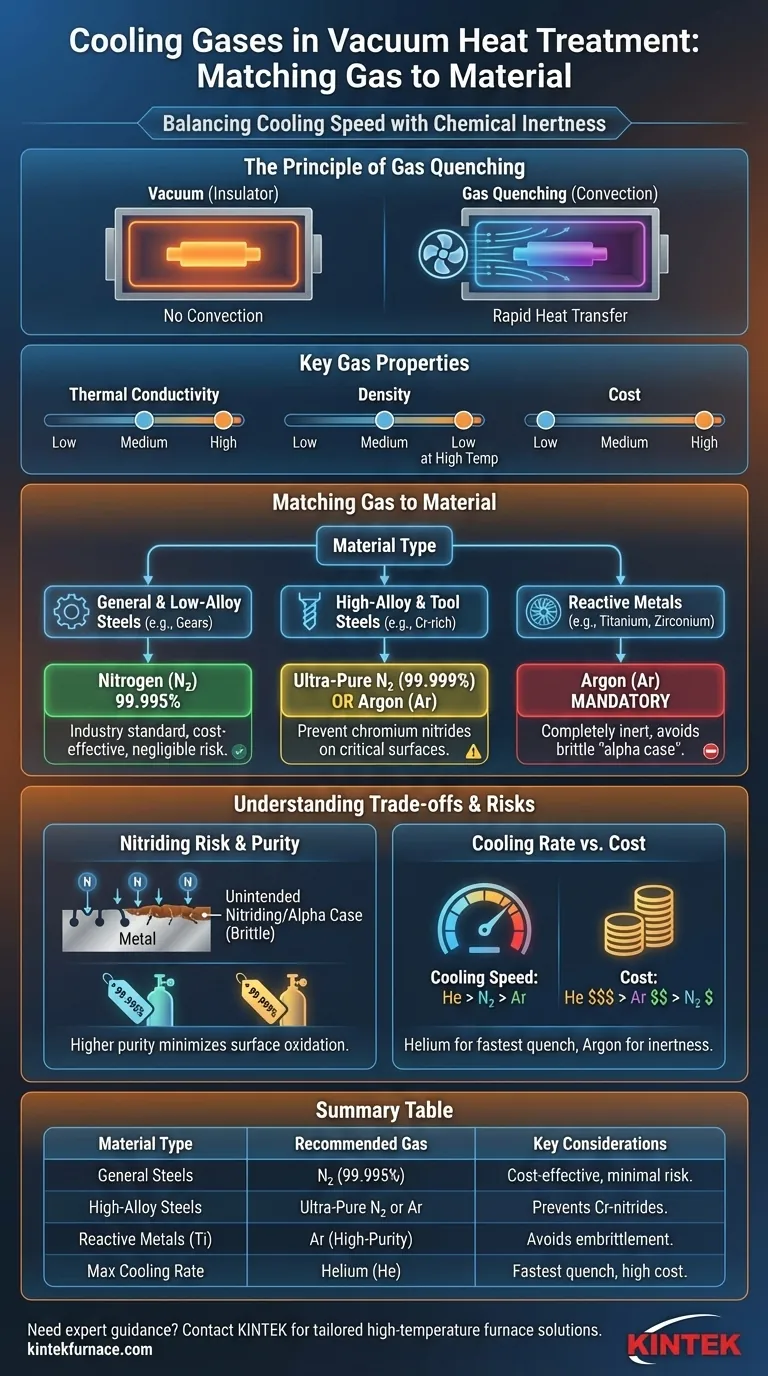

Принцип газовой закалки

Почему необходим газ

Распространенное заблуждение заключается в том, что сам вакуум обеспечивает охлаждение. В действительности, вакуум является отличным изолятором, что делает теплопередачу конвекцией невозможной, а излучением неэффективной при более низких температурах.

Для достижения быстрого охлаждения (закалки), необходимого для формирования специфических микроструктур, таких как мартенсит в стали, инертный или нереактивный газ подается под высоким давлением (обычно от 2 до 20 бар). Мощный вентилятор циркулирует этот газ, обеспечивая быструю и равномерную конвективную теплопередачу от горячих компонентов.

Ключевые свойства газов для закалки

Выбор между газами сводится к нескольким ключевым свойствам:

- Теплопроводность: Насколько эффективно газ может поглощать и передавать тепло. Гелий является наиболее теплопроводным, за ним следует азот, а аргон наименее теплопроводен из распространенных вариантов.

- Плотность: Более плотные газы, такие как аргон, требуют большей мощности вентилятора для циркуляции с той же скоростью по сравнению с более легкими газами, такими как азот или гелий.

- Химическая реакционная способность: Это наиболее критический фактор. Хотя азот в значительной степени инертен, он может реагировать с некоторыми элементами при высоких температурах. Аргон и гелий действительно инертны и не будут реагировать ни с каким материалом.

- Стоимость: Азот наиболее экономичен, аргон умеренно дорог, а гелий является премиальным, высокозатратным газом.

Подбор газа по материалу

Для обычных и низколегированных сталей

Азот (N₂) чистотой 99,995% и выше является промышленным стандартом для этих материалов.

Он обеспечивает хороший баланс производительности охлаждения и экономической эффективности. Для подавляющего большинства сталей риск образования нежелательных нитридов во время фазы быстрого охлаждения незначителен.

Для высоколегированных и инструментальных сталей

Для сталей с высоким содержанием легирующих элементов, таких как хром (Cr), выбор становится более тонким.

Эти элементы могут обладать высоким сродством к азоту, потенциально образуя нитриды хрома на поверхности. Чтобы смягчить это, либо используется азот сверхвысокой чистоты (99,999%) для уменьшения примесей, либо производится переход на аргон (Ar) для критически важных компонентов, где абсолютно недопустима никакая поверхностная реакция.

Для реактивных и цветных металлов

В эту категорию входят такие материалы, как титан (Ti), цирконий (Zr) и некоторые высокоалюминиевые сплавы.

Использование азота для этих материалов строго запрещено. Титан, например, легко вступает в реакцию с азотом при температурах закалки, образуя твердый, хрупкий поверхностный слой, известный как "альфа-слой", который значительно ухудшает механические свойства компонента, особенно усталостную долговечность.

Для этих реактивных металлов обязателен аргон (Ar) высокой чистоты, так как он полностью инертен.

Понимание компромиссов и рисков

Опасность непреднамеренного азотирования

Основной риск использования неправильного газа — это азотирование. Оно происходит, когда атомы азота из газа для закалки диффундируют в поверхность металла, образуя твердые, хрупкие нитридные соединения.

Этот непреднамеренный поверхностный слой может привести к преждевременным трещинам, снижению пластичности и катастрофическому разрушению под нагрузкой. Именно поэтому аргон незаменим для реактивных металлов.

Скорость охлаждения против стоимости

Ваш выбор напрямую влияет на скорость охлаждения. При прочих равных условиях (давление, скорость вентилятора) гелий обеспечивает самую быструю закалку, за ним следуют азот, а затем аргон.

Однако эта производительность имеет свою цену. Чрезвычайная стоимость гелия делает его применимым только для тех задач, где максимальная скорость охлаждения является единственным приоритетом, например, для закалки чрезвычайно больших поперечных сечений. Азот предлагает наилучшее соотношение цены и качества, в то время как аргон выбирают за его инертность, принимая немного более низкую скорость охлаждения как компромисс.

Роль чистоты газа

Процент чистоты (например, 99,995%) имеет решающее значение, поскольку он определяет уровень примесей, таких как кислород (O₂) и водяной пар (H₂O).

Даже ничтожные количества этих примесей могут вызвать поверхностное окисление горячих деталей, ухудшая чистоту поверхности и ее целостность. Использование газа более высокой чистоты минимизирует этот риск и обеспечивает чистую, яркую поверхность, что является одним из основных преимуществ вакуумной термообработки.

Правильный выбор для вашего процесса

Ваше решение должно основываться на металлургических требованиях к обрабатываемому материалу.

- Если вашей основной целью является экономичная обработка обычных сталей: Азот высокой чистоты (99,995%) является промышленным стандартом, предлагая лучший баланс производительности и стоимости.

- Если вы обрабатываете высоколегированные или чувствительные инструментальные стали: Используйте азот сверхвысокой чистоты (99,999%) или переходите на аргон, чтобы исключить любой риск образования нитридов на критических поверхностях.

- Если вы обрабатываете реактивные материалы, такие как титан или цирконий: Вы должны использовать аргон высокой чистоты для предотвращения катастрофического поверхностного охрупчивания.

- Если достижение абсолютно максимальной скорости охлаждения является бескомпромиссным: Гелий под высоким давлением является наиболее эффективным газом для закалки, но его высокая стоимость должна быть оправдана требованиями применения.

Выбор правильного газа для закалки является основополагающим для обеспечения металлургической целостности и характеристик конечного компонента.

Сводная таблица:

| Тип материала | Рекомендуемый газ | Основные соображения |

|---|---|---|

| Обычные и низколегированные стали | Азот высокой чистоты (99,995%) | Экономически эффективен, минимальный риск образования нитридов |

| Высоколегированные и инструментальные стали | Азот сверхвысокой чистоты (99,999%) или аргон | Предотвращает образование нитридов хрома |

| Реактивные металлы (например, титан) | Аргон высокой чистоты | Предотвращает охрупчивание из-за альфа-слоя |

| Применение с максимальной скоростью охлаждения | Гелий | Самая быстрая закалка, высокая стоимость |

Нужна экспертная консультация по выбору правильного охлаждающего газа для вашей вакуумной термообработки? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых решений для высокотемпературных печей, включая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, помогая вам достичь оптимальных металлургических результатов и предотвратить дорогостоящие ошибки. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия