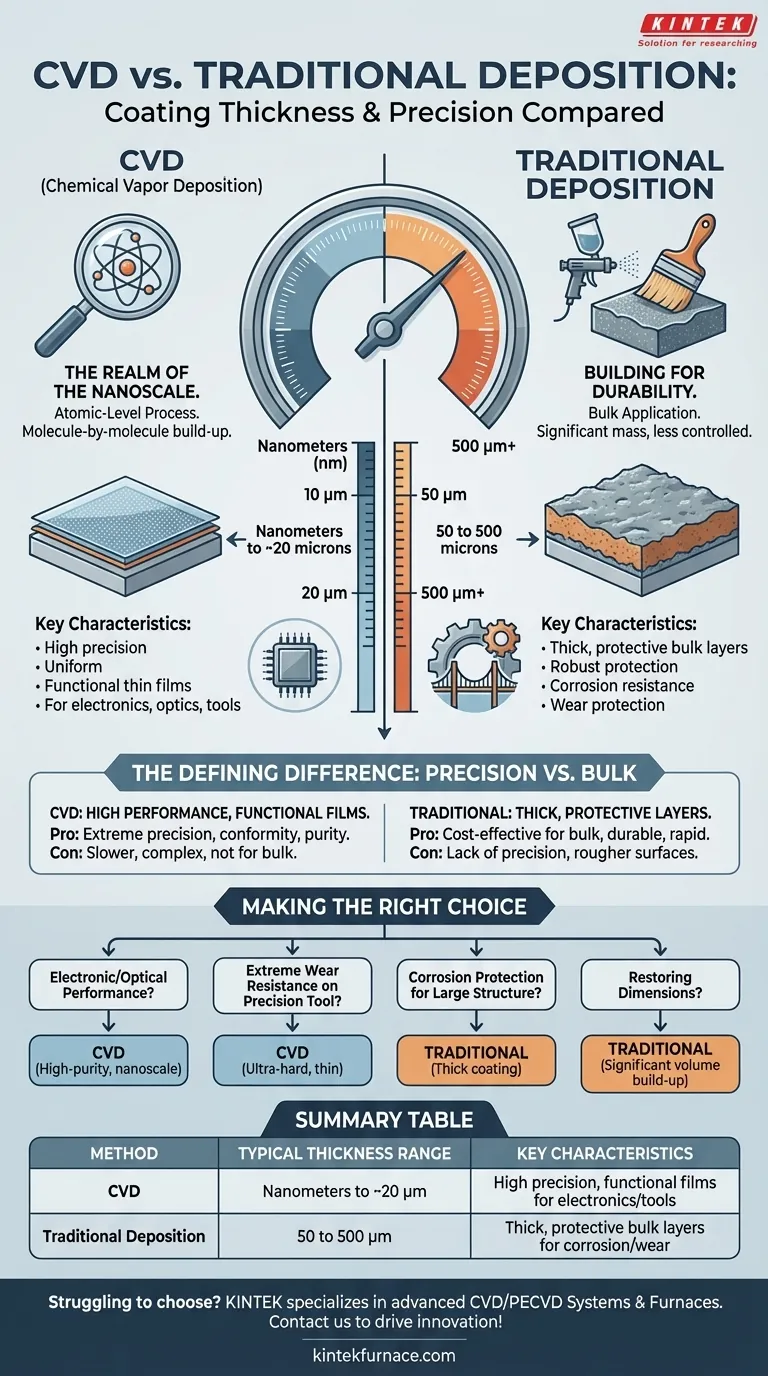

При прямом сравнении покрытия, полученные методом химического осаждения из газовой фазы (CVD), по своей сути тоньше и точнее, чем покрытия, полученные традиционными методами. CVD создает тонкие пленки толщиной от нанометров до примерно 20 микрон, тогда как традиционные методы нанесения обычно дают гораздо более толстые покрытия, от 50 до 500 микрон.

Основное различие заключается в цели. CVD — это процесс на атомном уровне, предназначенный для создания высокоэффективных функциональных тонких пленок, в то время как традиционные методы разработаны для нанесения толстых защитных объемных слоев.

Определяющее различие: Прецизионность против Объема

Понимание разницы в толщине начинается с понимания радикально разных задействованных процессов. Каждый метод — это инструмент, оптимизированный для совершенно другого масштаба и результата.

Химическое осаждение из газовой фазы (CVD): Сфера наноразмеров

CVD — это процесс, при котором подложка подвергается воздействию летучих химических прекурсоров, которые реагируют или разлагаются на поверхности, образуя желаемую тонкую пленку. Это происходит на молекулярном уровне.

Этот контроль на атомном уровне объясняет, почему CVD превосходно подходит для создания чрезвычайно тонких, чистых и однородных покрытий. Типичная толщина варьируется от нескольких нанометров до чуть менее 20 микрон.

Основное преимущество CVD заключается не только в тонкости, но и в точном контроле над свойствами пленки, такими как ее кристаллическая структура, чистота и электрические характеристики.

Традиционные методы: Создание прочности

«Традиционные методы» — это широкая категория, включающая такие методы, как термическое напыление, гальванопокрытие, наплавка и даже окраска. Эти процессы откладывают материал гораздо менее контролируемым, объемным способом.

Их цель часто состоит в нанесении значительной массы материала на поверхность для надежной защиты или наращивания изношенных участков. Это приводит к получению покрытий, которые на порядки толще, обычно в диапазоне от 50 до 500 микрон, а иногда и больше.

Здесь сама толщина часто является ключевой характеристикой, обеспечивая жертвенный слой против коррозии или существенный барьер против износа и истирания.

Понимание компромиссов

Выбор технологии нанесения покрытия зависит от соответствия возможностей процесса требованиям применения. Не существует универсально «лучшего» метода, есть только более подходящий для данной проблемы.

Ограничения CVD

Хотя CVD очень точен, это, как правило, более сложный и медленный процесс для наращивания толщины. Он непрактичен или экономически выгоден для применений, требующих толстого объемного покрытия для общей защиты от коррозии. Его сила — в функции, а не в массе.

Ограничения традиционных методов

Эти методы лишены точности, конформности и чистоты CVD. Они не могут создавать ультратонкие, безупречные слои, необходимые для полупроводниковых приборов, передовой оптики или высокоэффективных покрытий для инструментов, где критичны допуски по размерам. Получающиеся поверхности, как правило, также более шероховаты.

Сделайте правильный выбор для вашего применения

Выбор правильной технологии требует четкого понимания вашей основной цели.

- Если ваш главный приоритет — электронные или оптические характеристики: CVD — единственный выбор для создания необходимых высокочистых функциональных пленок нанометрового масштаба.

- Если ваш главный приоритет — экстремальная износостойкость прецизионного инструмента: Тонкое, сверхтвердое покрытие CVD обеспечивает необходимые свойства поверхности без изменения критических размеров детали.

- Если ваш главный приоритет — защита от коррозии крупной конструкции: Толстое покрытие, нанесенное традиционным методом, таким как термическое напыление или покраска, обеспечивает наиболее экономичное и долгосрочное решение.

- Если ваш главный приоритет — восстановление размеров изношенного компонента: Требуется традиционный процесс наращивания для добавления необходимого значительного объема материала.

В конечном счете, ваше решение зависит от того, требует ли ваше применение точного проектирования функциональной поверхности или надежного нанесения защитного барьера.

Сводная таблица:

| Метод | Типичный диапазон толщины | Ключевые характеристики |

|---|---|---|

| CVD (Химическое осаждение из газовой фазы) | От нанометров до ~20 микрон | Высокоточные, однородные, функциональные тонкие пленки для электроники, оптики и инструментов |

| Традиционное нанесение (например, термическое напыление, гальванопокрытие) | От 50 до 500 микрон | Толстые защитные объемные слои для защиты от коррозии и износа |

Испытываете трудности с выбором правильного метода нанесения покрытия для уникальных потребностей вашей лаборатории? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, муфельные, трубчатые и вращающиеся печи, и все это подкреплено выдающимися возможностями НИОКР и глубокой кастомизацией. Независимо от того, нужны ли вам ультратонкие, точные покрытия для электроники или прочные слои для защиты, наша команда может адаптировать решение для улучшения ваших экспериментальных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок