Вакуумная пропитка систематически устраняет структурные дефекты, присущие пористым материалам, для создания превосходного композита. Используя отрицательное давление, эта техника активно удаляет воздух, запертый в сложной микропористой структуре 3D лазерно-индуцированного графена (LIG), и заставляет полимерную матрицу — такую как эпоксидная смола или эластомеры — проникать в самые глубокие участки каркаса.

Ключевая идея: Основное преимущество этого метода заключается в преобразовании покрытой поверхности в единый структурный блок. Заменяя пустоты твердой полимерной матрицей за счет разницы давлений, вы достигаете механического сцепления, которое невозможно воспроизвести стандартным погружением или поверхностным покрытием.

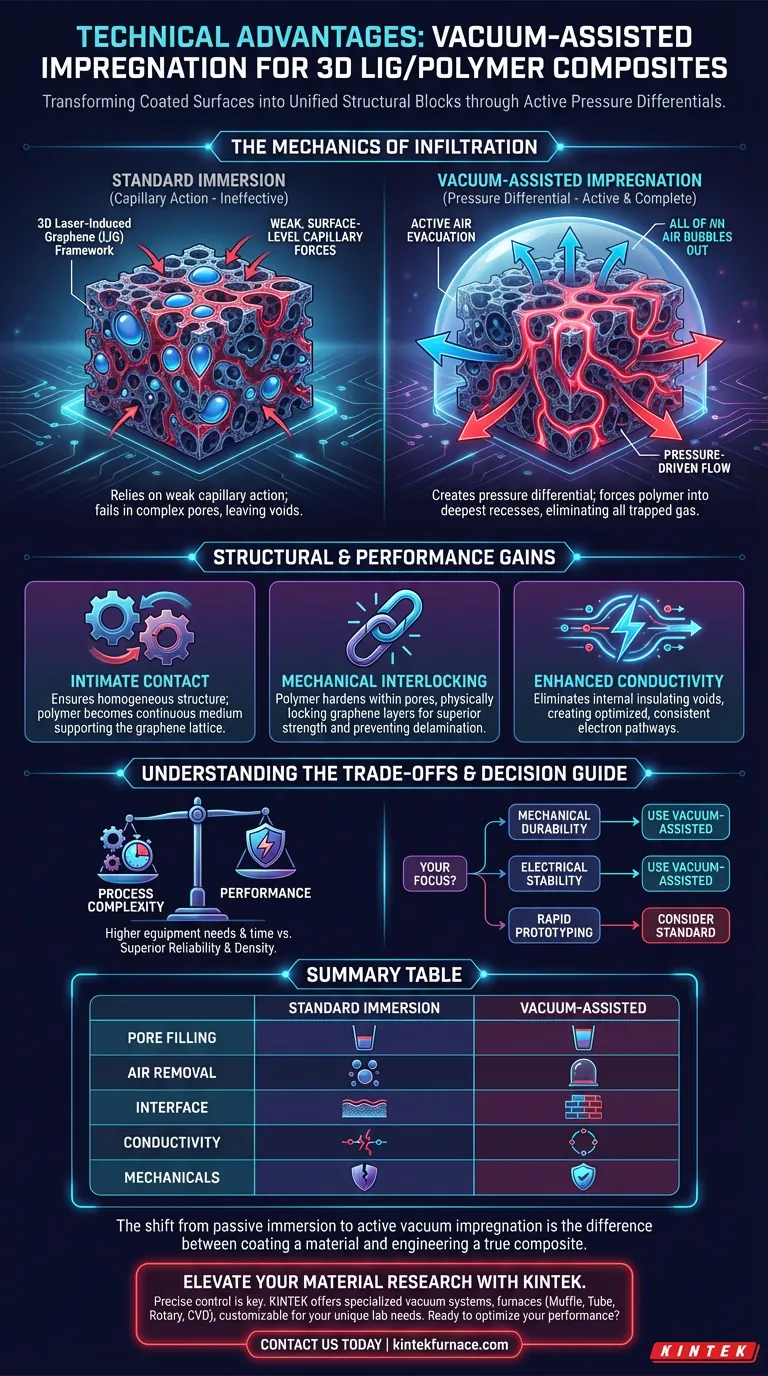

Механика инфильтрации

Преодоление поверхностного натяжения и геометрии пор

Стандартные методы погружения в значительной степени полагаются на капиллярное действие, которое часто терпит неудачу при столкновении со сложной, извилистой пористой структурой 3D LIG.

Вакуумная пропитка обходит это ограничение, создавая перепад давления. Эта сила физически проталкивает вязкий полимерный раствор в микропоры, обеспечивая проникновение смолы в области, недоступные только под действием силы тяжести или капиллярного действия.

Полное удаление воздуха

Главный враг целостности композита — запертый газ. Каркас LIG естественным образом удерживает воздух в своей пористой структуре.

Применение вакуума эффективно удаляет этот воздух перед отверждением полимера. Это отражает принципы снижения дефектов, наблюдаемые в передовых литейных технологиях, где удаление адсорбированных газов имеет решающее значение для предотвращения внутренних пустот, действующих как концентраторы напряжений.

Структурные и эксплуатационные преимущества

Достижение тесного контакта

Чтобы композит функционировал эффективно, армирующий материал (графен) и матрица (полимер) должны действовать как единое целое.

Вакуумная пропитка обеспечивает тесный контакт между этими двумя фазами. Это создает однородную внутреннюю структуру, где полимер является не просто оболочкой, а сплошной средой, поддерживающей графеновую решетку.

Механическое сцепление

Наиболее значительным структурным преимуществом является создание механического сцепления.

Поскольку полимер затвердевает внутри пористой структуры, он физически фиксирует графеновые слои на месте. Этот механизм армирования значительно улучшает механическую прочность конечной детали, предотвращая расслоение под нагрузкой.

Повышение электропроводности

Дефекты и пустоты препятствуют потоку электронов.

Устраняя внутренние воздушные зазоры и обеспечивая поддержку полимером графеновой сети без ее разделения, композит сохраняет лучшие электрические пути. Результатом является измеримое улучшение электропроводности по сравнению с композитами, изготовленными методом простого погружения.

Понимание компромиссов

Сложность процесса против производительности

Хотя вакуумная пропитка обеспечивает превосходные свойства материала, она вносит операционную сложность.

В отличие от простого погружения, этот процесс требует вакуумных камер и точного контроля давления. Вы обмениваете простоту и скорость изготовления на надежность и плотность конечного композита.

Совместимость материалов

Успех этой техники зависит от вязкости полимера.

Если смола слишком вязкая, даже вакуум может с трудом полностью пропитать мельчайшие микропоры. Важно сбалансировать уровень вакуума с характеристиками текучести вашего конкретного эпоксидного или эластомерного раствора.

Сделайте правильный выбор для вашей цели

Чтобы определить, соответствует ли этот метод изготовления требованиям вашего проекта, рассмотрите ваши конкретные метрики производительности.

- Если ваш основной акцент — механическая долговечность: Используйте вакуумную пропитку, чтобы максимизировать механическое сцепление между матрицей и графеном, гарантируя, что композит выдержит физические нагрузки.

- Если ваш основной акцент — электрическая стабильность: Полагайтесь на этот метод для устранения внутренних пустот, которые нарушают проводимость и создают непоследовательную электрическую производительность.

- Если ваш основной акцент — быстрое прототипирование: Признайте, что этот процесс добавляет время и накладные расходы на оборудование по сравнению со стандартным погружением и может быть избыточным для некритических концепций.

Переход от пассивного погружения к активной вакуумной пропитке — это разница между покрытием материала и созданием настоящего композита.

Сводная таблица:

| Функция | Стандартное погружение | Вакуумная пропитка |

|---|---|---|

| Заполнение пор | Частичное (капиллярное действие) | Полное (перепад давления) |

| Удаление воздуха | Запертый газ создает пустоты | Активное удаление для отсутствия дефектов |

| Интерфейс | Только поверхностное покрытие | Глубокое механическое сцепление |

| Проводимость | Нарушена внутренними зазорами | Оптимизированные пути электронов |

| Механические свойства | Склонность к расслоению | Высокая прочность и структурная целостность |

Улучшите свои материаловедческие исследования с KINTEK

Точный контроль над средой изготовления — это разница между простым покрытием и высокопроизводительным композитом. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные вакуумные системы, муфельные, трубчатые, роторные и CVD печи, все из которых могут быть настроены для ваших уникальных лабораторных потребностей.

Независимо от того, разрабатываете ли вы 3D LIG-композиты или передовые полимеры, наши высокотемпературные системы обеспечивают стабильность и точность, необходимые для прорывов.

Готовы оптимизировать производительность вашей лаборатории? Свяжитесь с нами сегодня, чтобы найти идеальную систему для вашего применения!

Визуальное руководство

Ссылки

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для спекания молибденовой проволоки

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

Люди также спрашивают

- Какую роль играет термическая стабильность при оценке катализатора? Обеспечение долговечности после высокотемпературного синтеза

- Почему равномерный нагрев важен в промышленных процессах? Обеспечьте качество и эффективность производства

- Каковы функции вертикально установленной промышленной сушильной печи под измельчителем? Эффективная переработка LIB

- Как промышленные нагревательные печи и прокатные станы оптимизируют сплав Инвар 36? Освоение термической стабильности и деформации

- Как система контроля массового расхода газа (MFC) предотвращает прилипание медной фольги? Мастерство чистоты атмосферы

- Почему точный контроль температуры в вакуумной сушильной печи имеет решающее значение для аккумуляторных электродов CoTe@Ti3C2? Ключевые выводы.

- Как моделируются устройства компенсации расширения в высокотемпературных симуляциях? Повышение точности с помощью моделирования самокомпенсации

- Как лабораторные высокотемпературные печи сопротивления имитируют промышленные производственные процессы для стали 01YUT?