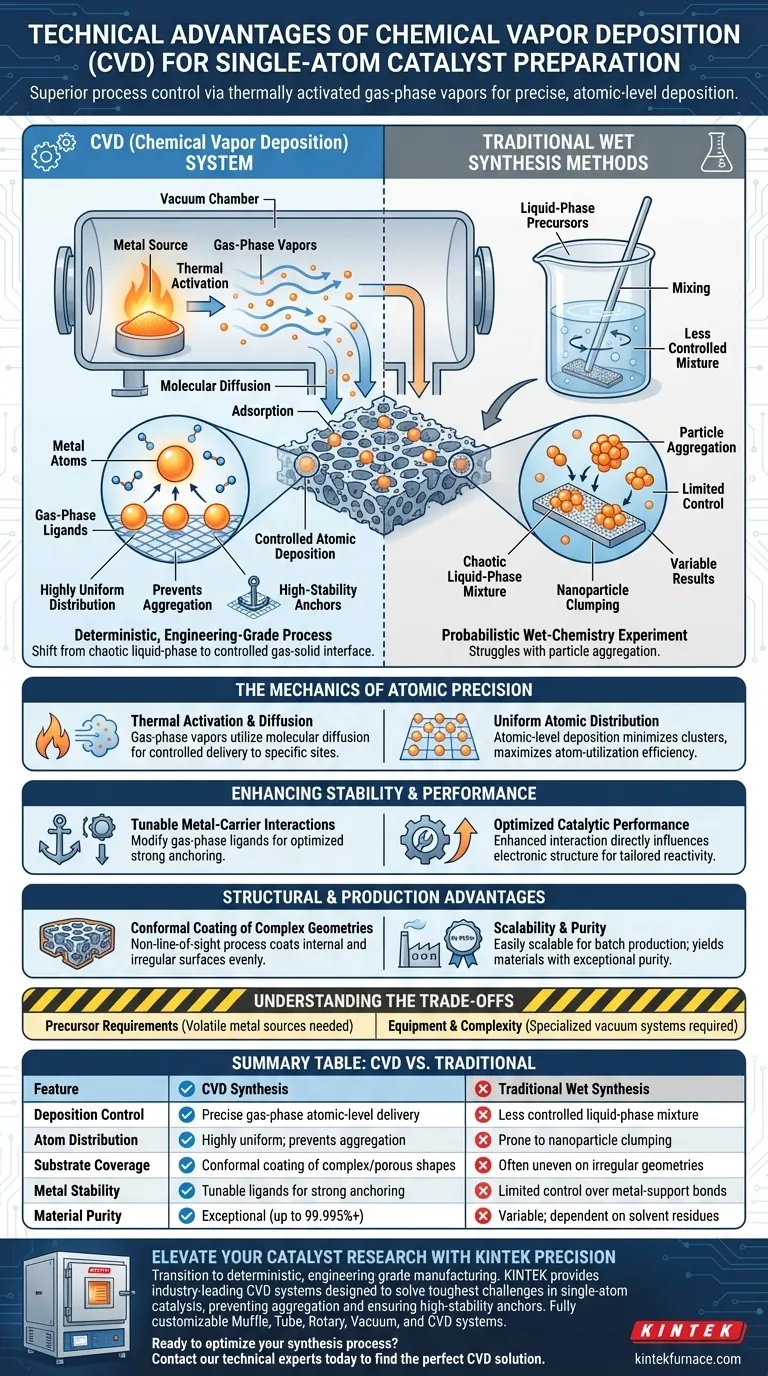

Основное техническое преимущество химического осаждения из газовой фазы (CVD) для приготовления катализаторов с одним атомом заключается в его превосходном контроле процесса, который использует термически активированные пары из газовой фазы для достижения точного осаждения на атомном уровне. В отличие от традиционных методов влажного синтеза, которые часто сталкиваются с агрегацией частиц, CVD использует молекулярную диффузию и адсорбцию для обеспечения очень равномерного распределения отдельных атомов металла на носителе.

Ключевой вывод CVD принципиально переводит синтез из хаотичной смеси в жидкой фазе во взаимодействие на контролируемой газо-твердой границе раздела. Манипулируя лигандами в газовой фазе и тепловыми условиями, этот метод решает две основные проблемы в катализе с одним атомом: предотвращение агрегации атомов металла и обеспечение высокостабильных якорей между металлом и подложкой.

Механизмы атомной точности

Термическая активация и диффузия

Традиционные методы часто полагаются на прекурсоры в жидкой фазе, где трудно контролировать скорость и место осаждения.

CVD работает путем термической активации источников металла в пары из газовой фазы. Эти пары используют молекулярную диффузию для достижения подложки, что позволяет более контролируемо доставлять частицы металла в определенные места на материале-носителе.

Равномерное атомное распределение

Критическим фактором неудачи в катализе с одним атомом является тенденция атомов слипаться (агрегировать) в наночастицы, теряя свои специфические каталитические свойства.

Процесс CVD обеспечивает осаждение на атомном уровне, гарантируя равномерное распределение атомов металла по носителю. Эта точность минимизирует образование кластеров и максимизирует эффективность использования дорогостоящих металлических катализаторов.

Повышение стабильности и производительности

Настраиваемые взаимодействия металла и носителя

Стабильность катализатора с одним атомом в значительной степени зависит от того, насколько прочно атом "закреплен" на носителе.

CVD позволяет регулировать лиганды в газовой фазе во время процесса. Изменяя эти лиганды, вы можете оптимизировать химическое взаимодействие между атомом металла и носителем.

Оптимизированная каталитическая производительность

Это улучшенное взаимодействие не только удерживает атом на месте; оно напрямую влияет на электронную структуру катализатора.

В результате получается катализатор с высокой стабильностью в рабочих условиях и оптимизированными характеристиками производительности, адаптированными для конкретных химических реакций.

Структурные преимущества и преимущества производства

Конформное покрытие сложных геометрий

Носители катализаторов часто имеют сложную, пористую или неправильную форму для максимизации площади поверхности.

Поскольку CVD является процессом, не требующим прямой видимости, включающим газообразные реагенты, он создает высококонформные пленки. Он эффективно покрывает внутренние поверхности и сложные формы, которые методы физического осаждения (например, PVD) или жидкостные методы могут покрыть неравномерно или вовсе пропустить.

Масштабируемость и чистота

Для промышленного применения переход от лабораторного синтеза к массовому производству часто является узким местом.

CVD — это легко масштабируемый процесс, подходящий для серийного производства. Он дает материалы исключительной чистоты (часто превышающей 99,995%), что критически важно для поддержания селективности и активности катализаторов с одним атомом.

Понимание компромиссов

Хотя CVD обеспечивает точность, он вносит сложности, отсутствующие в традиционной мокрой химии.

Требования к прекурсорам

Процесс зависит от возможности испарения источника металла. Это требует тщательного выбора прекурсоров, которые химически совместимы с процессом и способны к стабильной сублимации, что может ограничить диапазон используемых источников металла по сравнению с жидкостными методами.

Оборудование и сложность

CVD требует специализированного оборудования для работы в вакууме или контролируемой атмосфере, что делает первоначальные затраты на установку более капиталоемкими, чем простые установки для влажного пропитывания. Кроме того, обращение с химическими побочными продуктами требует надежных систем управления безопасностью и выхлопом.

Сделайте правильный выбор для вашей цели

Если вы выбираете между CVD и традиционным синтезом для вашего каталитического проекта, рассмотрите следующее:

- Если ваш основной фокус — максимизация активных центров: CVD является превосходным выбором, поскольку его осаждение на атомном уровне предотвращает агрегацию, обеспечивая почти 100% использование атомов.

- Если ваш основной фокус — долгосрочная стабильность: CVD рекомендуется из-за возможности регулировать лиганды в газовой фазе для более прочного закрепления металла.

- Если ваш основной фокус — сложная геометрия подложки: CVD обеспечивает необходимое покрытие без прямой видимости для равномерного покрытия высокопористых или неправильных материалов-носителей.

В конечном итоге, CVD превращает катализ с одним атомом из вероятностного эксперимента в области мокрой химии в детерминированный производственный процесс инженерного класса.

Сводная таблица:

| Характеристика | Синтез CVD | Традиционный влажный синтез |

|---|---|---|

| Контроль осаждения | Точная доставка на атомном уровне из газовой фазы | Менее контролируемая смесь в жидкой фазе |

| Распределение атомов | Высокооднородное; предотвращает агрегацию | Склонность к слипанию в наночастицы |

| Покрытие подложки | Конформное покрытие сложных/пористых форм | Часто неравномерное на неправильных геометриях |

| Стабильность металла | Настраиваемые лиганды для прочного закрепления | Ограниченный контроль над связями металл-носитель |

| Чистота материала | Исключительная (до 99,995%+) | Переменная; зависит от остатков растворителя |

Улучшите свои исследования катализаторов с помощью KINTEK Precision

Перейдите от вероятностных экспериментов к детерминированному производственному процессу инженерного класса. KINTEK предлагает ведущие в отрасли системы CVD, разработанные для решения самых сложных задач в области катализа с одним атомом — от предотвращения агрегации металла до обеспечения высокостабильных якорей.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает системы Muffle, Tube, Rotary, Vacuum и CVD, все полностью настраиваемые для ваших уникальных лабораторных требований. Наши высокотемпературные печи позволяют достичь 100% использования атомов и превосходной каталитической активности.

Готовы оптимизировать свой процесс синтеза? Свяжитесь с нашими техническими экспертами сегодня, чтобы найти идеальное решение CVD для ваших исследований.

Визуальное руководство

Ссылки

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каково биомедицинское применение установок химического осаждения из газовой фазы (CVD)? Повышение безопасности имплантатов и доставка лекарств

- Каковы недостатки метода химического осаждения из паровой фазы? Высокие затраты, сложность и ограничения по материалам

- Почему ОХВ считается масштабируемым процессом? Получите крупносерийные однородные покрытия для вашей отрасли

- Как линейное расположение прекурсоров улучшает CVD? Обеспечение точности и повторяемости при нанесении пленок

- Каковы три основных преимущества чипов из CVD-алмаза? Раскройте непревзойденную мощность и эффективность

- Какова основная функция системы CVD в синтезе Fe/MWCNT? Достижение высокоточной интеграции наноструктур

- Как ОХО используется в аэрокосмической промышленности? Повышение производительности двигателей с помощью защитных покрытий

- Какие газы используются в химическом осаждении из газовой фазы? Освойте прекурсоры и технологические газы для получения превосходных пленок