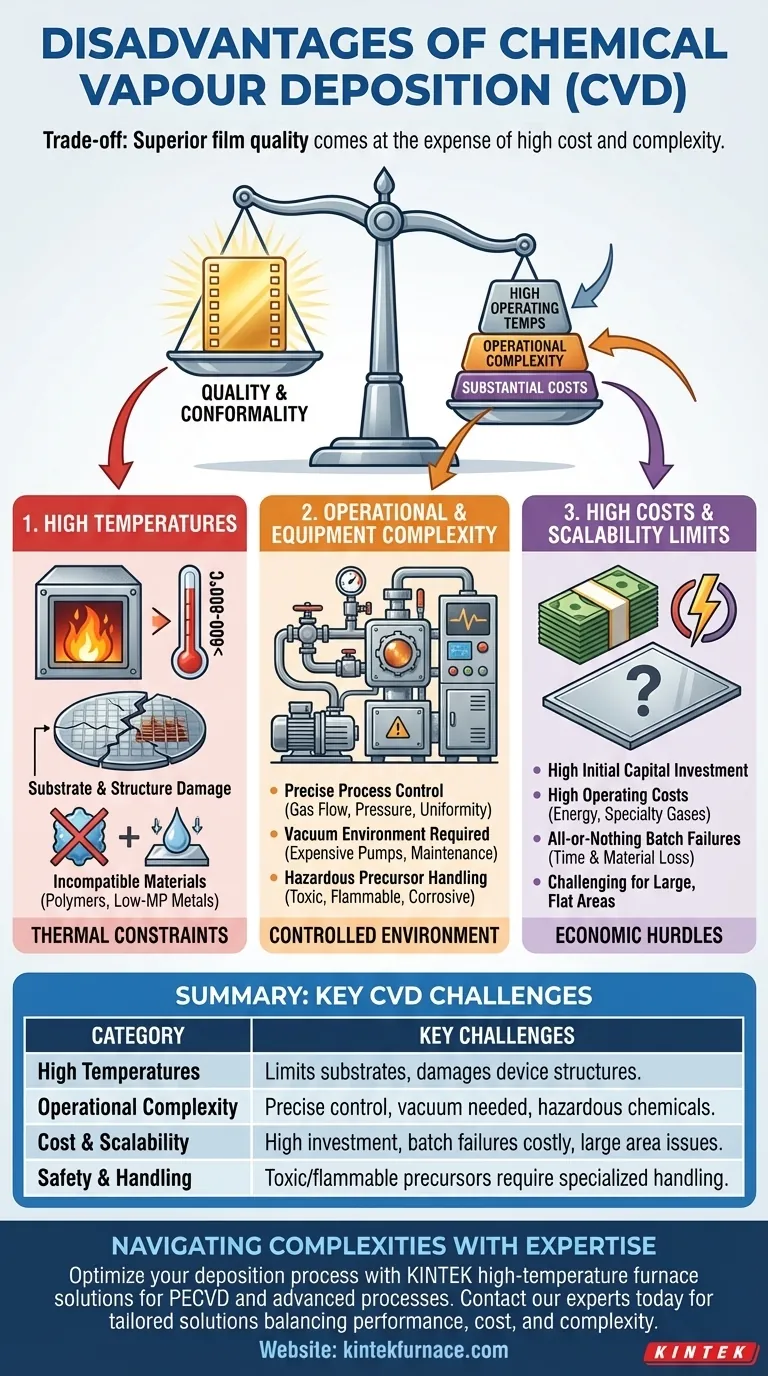

Хотя химическое осаждение из паровой фазы (ХОПФ) является исключительным методом для создания высококачественных тонких пленок, оно не является универсально идеальным решением. Его основные недостатки проистекают из высоких рабочих температур, которые ограничивают совместимые материалы, значительной сложности оборудования и процессов, а также существенных затрат. Эти факторы делают его специализированным инструментом, а не универсальной технологией нанесения покрытий.

Основной компромисс ХОПФ очевиден: вы получаете превосходное качество пленки, чистоту и конформность ценой высокого энергопотребления, операционной сложности и значительных капиталовложений.

Проблема высоких температур

«Химический» аспект ХОПФ основан на термически обусловленных реакциях, что вносит серьезное ограничение.

Ограничения по материалам подложки

Большинство традиционных процессов ХОПФ проводятся при очень высоких температурах, часто превышающих 600–800°C. Этот нагрев необходим для обеспечения энергии активации, чтобы химические прекурсоры реагировали и образовывали желаемую пленку на поверхности подложки.

Это немедленно исключает подложки с низкой температурой плавления или те, которые претерпевают нежелательные фазовые переходы, такие как полимеры, некоторые виды пластика и многие типы металлов.

Влияние на структуру устройства

Даже для подложек, способных выдерживать нагрев, таких как кремниевые пластины, высокая температура может быть проблематичной. Предшествующие структуры или легированные области на пластине могут быть повреждены или изменены во время высокотемпературного этапа ХОПФ, что усложняет многостадийные процессы изготовления.

Операционная сложность и сложность оборудования

ХОПФ далеко не простой процесс «включи и работай», требующий контролируемой и дорогостоящей среды.

Сложный контроль процесса

Достижение высококачественной, однородной пленки требует точного, одновременного контроля нескольких переменных. К ним относятся скорость потока газов каждого прекурсора, давление в камере и равномерность температуры по всей подложке.

Незначительное отклонение любого из этих параметров может привести к дефектам, плохому качеству пленки или полному сбою процесса осаждения.

Необходимость вакуумной среды

ХОПФ проводится в вакуумной камере для предотвращения загрязнения атмосферными газами, такими как кислород и азот, которые могут вызвать нежелательные реакции. Это требует дорогостоящих и требующих частого обслуживания вакуумных насосов, уплотнений и контрольного оборудования.

Обращение с химическими прекурсорами

Химические вещества, используемые в качестве прекурсоров в ХОПФ, часто являются опасными. Многие из них токсичны, легковоспламеняемы или коррозионны, что требует специального хранения, систем подачи и очистки отходящих газов (абсорбции) для обеспечения безопасности оператора и соблюдения экологических норм.

Понимание компромиссов

Решение об использовании ХОПФ включает в себя взвешивание его превосходных результатов против значительных практических и финансовых препятствий.

Высокие первоначальные и текущие затраты

Сочетание высокотемпературной печи, надежной вакуумной системы, точных регуляторов массового расхода и оборудования безопасности делает реакторы ХОПФ очень дорогими в покупке и установке.

Кроме того, процесс потребляет большое количество энергии и требует специальных газов и регулярного технического обслуживания, что приводит к высоким эксплуатационным расходам.

Природа «всё или ничего»

Процессы ХОПФ могут быть длительными, иногда занимая часы для осаждения пленки желаемой толщины. Если проблема возникает в середине процесса — например, колебание температуры или проблема с потоком газа — вся партия подложек может быть испорчена.

Это делает сбои в процессе чрезвычайно дорогостоящими как с точки зрения материалов, так и потерянного производственного времени.

Ограничения геометрии подложки

Хотя ХОПФ обеспечивает отличное конформное покрытие (равномерное покрытие трехмерных структур), масштабирование процесса для равномерного покрытия очень больших плоских поверхностей может быть сложным и экономически неконкурентоспособным по сравнению с другими методами, такими как распыление.

Принятие правильного решения для вашей цели

Оценка этих недостатков с учетом ваших конкретных потребностей является ключом к эффективной стратегии работы с тонкими пленками.

- Если ваш основной фокус — максимально возможное качество пленки и чистота кристалла: ХОПФ часто является лучшим выбором, при условии, что ваша подложка выдерживает нагрев, а бюджет позволяет покрыть расходы.

- Если ваш основной фокус — нанесение покрытия на термочувствительные материалы: Вам следует рассмотреть альтернативы с более низкой температурой, такие как плазмохимическое осаждение из паровой фазы (ПХОПФ), атомно-слоевое осаждение (АСО) или физическое осаждение из паровой фазы (ФОПФ).

- Если ваш основной фокус — низкая стоимость и высокая производительность для больших площадей: ХОПФ, вероятно, не подходит, и вам следует изучить такие методы, как распыление, трафаретная печать или нанесение покрытий щелевым дозатором.

В конечном счете, знание ограничений ХОПФ так же важно, как и знание его сильных сторон, что позволяет вам выбрать наиболее эффективную технологию осаждения для вашего конкретного применения.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Высокие температуры | Ограничивает материалы подложек (например, полимеры), может повредить существующие структуры устройства. |

| Операционная сложность | Требует точного контроля расхода газа, давления и температуры; нуждается в вакуумной среде. |

| Стоимость и масштабируемость | Высокие первоначальные и эксплуатационные расходы; сбои в партии обходятся дорого; сложно для больших плоских поверхностей. |

| Безопасность и обращение | Включает токсичные, легковоспламеняющиеся или коррозионные химические прекурсоры, требующие специального обращения и абсорбции. |

Навигация по сложностям осаждения тонких пленок требует партнера с глубоким опытом. Хотя ХОПФ имеет свои недостатки, правильное высокотемпературное печное решение имеет решающее значение для успешного ПХОПФ или других передовых процессов.

Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет разнообразные лаборатории с передовыми высокотемпературными печными решениями. Наша линейка продукции, включающая трубчатые печи, вакуумные печи и печи с контролируемой атмосферой, а также системы ХОПФ/ПХОПФ, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований и преодоления ограничений стандартного оборудования.

Позвольте нам помочь вам оптимизировать процесс осаждения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти индивидуальное решение, которое сбалансирует производительность, стоимость и сложность.

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности