В аэрокосмической промышленности химическое осаждение из газовой фазы (ОХО) в основном используется для нанесения высокопрочных защитных покрытий на критически важные компоненты, особенно на те, что находятся в горячих секциях реактивных двигателей. Эти специально разработанные тонкие пленки служат щитом от экстремальных температур, окисления и коррозии, что напрямую повышает производительность, безопасность и срок службы самолета.

Основная задача в аэрокосмическом двигателестроении — управление экстремальными условиями. ОХО — это не просто производственный этап; это критически важная технология, позволяющая компонентам двигателя выдерживать условия, которые в противном случае привели бы к их быстрой деградации и отказу.

Почему аэрокосмическая отрасль требует передовых покрытий

Среда внутри современного реактивного двигателя является одной из самых неблагоприятных, которые только можно себе представить. Такие компоненты, как лопатки и направляющие турбин, подвергаются огромным физическим нагрузкам, температурам, которые могут превышать температуру плавления их основных металлических сплавов, и постоянному воздействию коррозионных высокоскоростных газов.

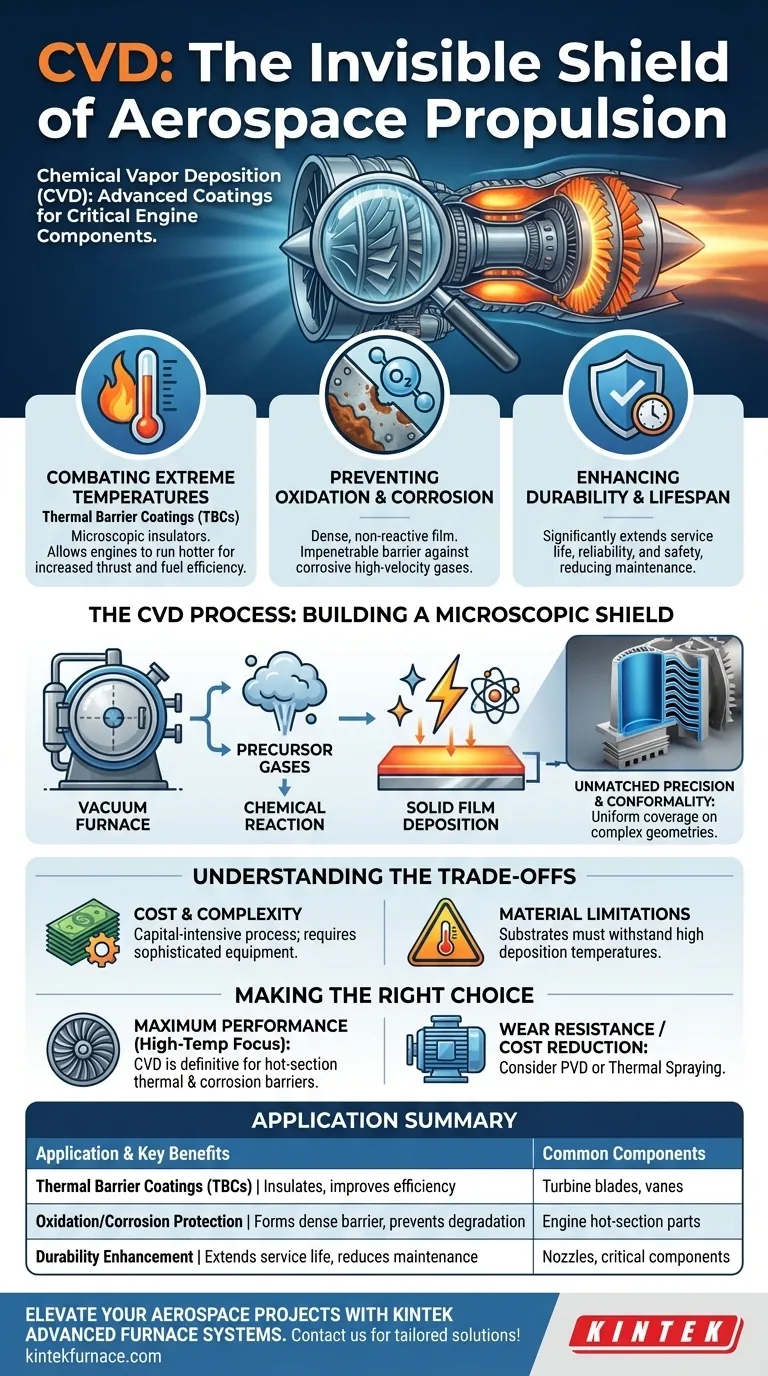

Борьба с экстремальными температурами

ОХО используется для создания теплозащитных покрытий (ТЗП). Это тонкие слои керамического материала, обладающие очень низкой теплопроводностью.

Это покрытие действует как микроскопический изолятор, поддерживая базовый компонент из суперсплава при приемлемой температуре, даже когда его поверхность подвергается воздействию экстремального тепла. Это позволяет двигателям работать при более высоких температурах, что увеличивает тягу и топливную экономичность.

Предотвращение окисления и коррозии

При высоких температурах кислород и другие элементы в потоке горячего газа агрессивно атакуют металлические поверхности, этот процесс известен как высокотемпературная коррозия и окисление.

ОХО наносит плотную, нереактивную пленку, которая образует непроницаемый барьер между суперсплавом и этими коррозионными газами. Эта защита необходима для предотвращения буквального разъедания компонента во время работы.

Повышение долговечности и срока службы компонентов

Защищая компоненты от термического и химического воздействия, покрытия ОХО значительно продлевают срок их службы. Это приводит к увеличению интервалов между капитальными ремонтами двигателей, снижению затрат на техническое обслуживание и значительному повышению общей надежности и безопасности.

Процесс ОХО: создание микроскопического щита

Понимание того, как наносятся эти покрытия, объясняет, почему этот процесс настолько эффективен для сложных геометрических форм, встречающихся в аэрокосмических деталях.

Из газа в твердое тело

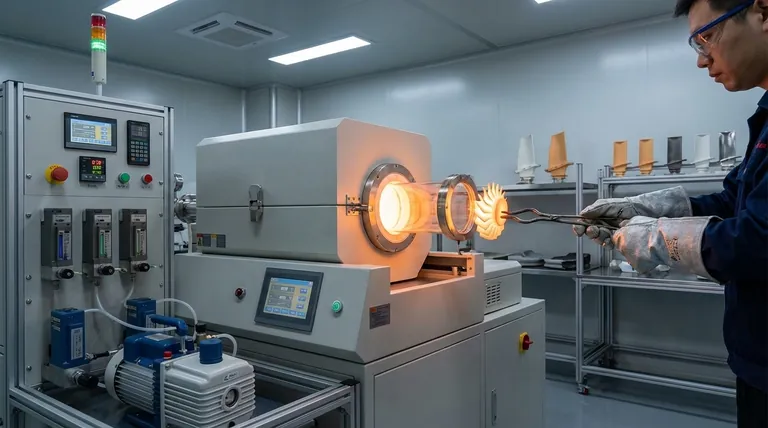

Проще говоря, ОХО — это как покраска паром. Компонент, подлежащий покрытию, помещается в герметичную высокотемпературную вакуумную печь.

Затем в камеру вводятся специфические газы-прекурсоры. Когда эти газы вступают в контакт с горячей поверхностью компонента, они реагируют и разлагаются, оставляя тонкую твердую пленку желаемого материала.

Беспрецедентная точность и конформность

Ключевым преимуществом ОХО является его конформность. Поскольку покрытие создается атом за атомом из газовой фазы, оно может равномерно покрывать очень сложные формы, включая замысловатые внутренние охлаждающие каналы лопатки турбины.

Это обеспечивает полную, бесшовную защиту без зазоров или слабых мест, что трудно достичь с помощью прямых процессов, таких как напыление.

Понимание компромиссов

Хотя ОХО невероятно эффективен, это специализированный процесс с особыми соображениями. Это не универсальное решение для всех потребностей в покрытиях.

Стоимость и сложность

ОХО — это капиталоемкий процесс, требующий сложных вакуумных печей, точных систем подачи газа и строго контролируемой среды. Это делает его более дорогим, чем некоторые альтернативные методы нанесения покрытий.

Ограничения по материалам

Сам процесс ОХО включает очень высокие температуры. Покрываемый компонент (подложка) должен выдерживать температуру осаждения без повреждений или потери своих собственных инженерных свойств.

Отличия от других отраслей

Хотя основной процесс одинаков, применение ОХО в аэрокосмической отрасли отличается от его использования в электронике или солнечной энергетике. В аэрокосмической отрасли цель состоит в термоструктурной защите с использованием прочных керамических материалов. В электронике основное внимание уделяется созданию сверхчистых, электрически активных полупроводниковых слоев.

Правильный выбор для вашей цели

Применение ОХО — это стратегическое решение, обусловленное конкретными требованиями к производительности компонента.

- Если ваша основная цель — максимальная производительность и безопасность в высокотемпературной среде: ОХО — это оптимальный выбор для нанесения тепловых и коррозионных барьеров на критически важные компоненты горячей секции, такие как лопатки турбин и сопла.

- Если ваша основная цель — износостойкость более холодных компонентов или снижение затрат: Другие процессы, такие как физическое осаждение из газовой фазы (ФОГФ) или термическое напыление, могут быть более подходящими и экономически эффективными альтернативами.

В конечном счете, ОХО является краеугольной технологией, которая позволяет инженерам расширять границы двигателестроения и материаловедения в аэрокосмической отрасли.

Сводная таблица:

| Применение | Ключевые преимущества | Типовые компоненты |

|---|---|---|

| Теплозащитные покрытия (ТЗП) | Изолирует от экстремального тепла, повышает топливную экономичность | Лопатки турбин, направляющие аппараты |

| Защита от окисления/коррозии | Образует плотный барьер, предотвращает деградацию материала | Детали горячей секции двигателя |

| Повышение долговечности | Продлевает срок службы, снижает затраты на обслуживание | Сопла, другие критически важные компоненты |

Готовы улучшить свои аэрокосмические или лабораторные проекты с помощью передовых высокотемпературных решений? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям индивидуальные системы печей, такие как муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуализации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить производительность и надежность ваших компонентов!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории