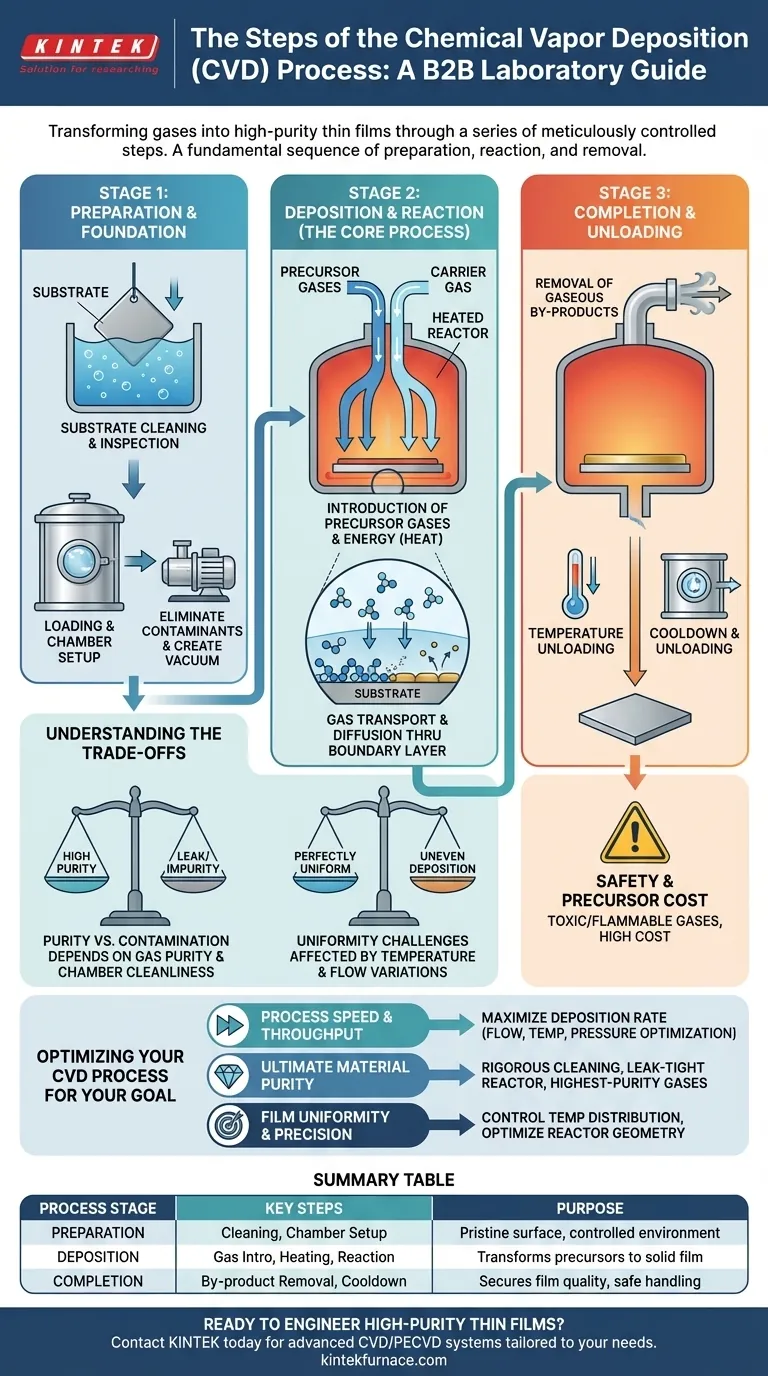

По своей сути, процесс химического осаждения из газовой фазы (CVD) представляет собой серию тщательно контролируемых этапов, которые превращают газы в твердую тонкую пленку высокой чистоты на целевом объекте. Основная последовательность включает подготовку подложки, подачу реактивных газов-прекурсоров в нагретую камеру, инициирование химической реакции, которая осаждает твердый материал на подложку, и удаление газообразных побочных продуктов.

Основной принцип CVD заключается не просто в нанесении покрытия на поверхность; это точное конструирование материала с нуля, слой за слоем на молекулярном уровне. Понимание каждого этапа означает понимание того, как контролировать конечные свойства осажденной пленки.

Основополагающая стадия: Подготовка

Прежде чем произойдет какое-либо осаждение, окружающая среда и подложка должны быть идеально подготовлены. Эта стадия закладывает основу для адгезии и качества конечной пленки.

Очистка и осмотр подложки

Первым шагом является тщательная очистка подложки, то есть материала, который будет покрыт. Любые загрязнения, такие как масла или микроскопическая пыль, будут препятствовать надлежащему прилипанию пленки и могут привести к появлению примесей. Это часто включает химические ванны и осмотр для обеспечения безупречной поверхности.

Загрузка и настройка камеры

Очищенная подложка помещается внутрь CVD-реактора, который представляет собой строго контролируемую камеру. Камера герметизируется и продувается, часто создавая вакуум или специфические атмосферные условия, для удаления нежелательных реактивных частиц, таких как кислород.

Сердце процесса: Газовая реакция и осаждение

Именно здесь происходит превращение из газа в твердое вещество. Это тонкий баланс явлений переноса и химических реакций, контролируемых температурой, давлением и расходом газа.

Введение газов-прекурсоров

Специфические газы, известные как прекурсоры, подаются в реактор с контролируемой скоростью потока. Это молекулы, содержащие атомы, необходимые в конечной пленке. Их часто смешивают с газом-носителем (например, аргоном или водородом), который помогает транспортировать прекурсоры к подложке.

Роль энергии

Реактор нагревается до точных, часто очень высоких, температур. Эта тепловая энергия обеспечивает энергию активации, необходимую для разрыва химических связей в молекулах прекурсора, делая их реактивными.

Транспорт газа к подложке

Газы-прекурсоры текут к подложке. Непосредственно над поверхностью подложки существует тонкий, статический слой газа, известный как пограничный слой. Реактивные частицы должны диффундировать через этот слой, чтобы достичь поверхности.

Адсорбция и поверхностная реакция

Как только реактивные частицы достигают подложки, они прилипают к поверхности в процессе, называемом адсорбцией. Сама горячая поверхность часто действует как катализатор, управляя конечной химической реакцией, которая образует твердую пленку и высвобождает летучие побочные продукты.

Результат: Рост пленки и завершение процесса

Успешная реакция приводит к образованию твердой пленки. Процесс завершается шагами, обеспечивающими стабильность пленки и безопасное удаление покрытой детали.

Построение пленки, слой за слоем

Твердый материал, образующийся в результате поверхностной реакции, накапливается, образуя тонкую, плотную и однородную пленку. Толщина этой пленки точно контролируется путем управления временем осаждения, температурой и скоростью потока газа.

Удаление газообразных побочных продуктов

Химические реакции создают желаемые твердые вещества, но также и нежелательные газообразные побочные продукты. Их необходимо постоянно удалять из камеры, чтобы предотвратить загрязнение пленки или помехи процессу осаждения.

Охлаждение и выгрузка

После достижения желаемой толщины подача газа прекращается, и реактор безопасно охлаждается. После достижения безопасной температуры камера продувается инертным газом и доводится до атмосферного давления, что позволяет выгрузить недавно покрытую подложку.

Понимание компромиссов

Хотя процесс CVD является мощным, он не лишен своих проблем. Успех зависит от навигации в сложном взаимодействии переменных, где небольшие отклонения могут иметь значительные последствия.

Чистота против загрязнения

Высокое качество CVD-пленки полностью зависит от чистоты газов-прекурсоров и чистоты камеры. Даже микроскопическая утечка в системе может привести к попаданию кислорода или водяного пара, что приведет к загрязненной и дефектной пленке.

Проблемы однородности

Достижение идеально однородной толщины пленки на большой или сложной по форме подложке затруднительно. Изменения температуры или расхода газа по всей подложке могут привести к неравномерным скоростям осаждения, что повлияет на производительность конечной детали.

Безопасность и стоимость прекурсоров

Многие газы-прекурсоры, используемые в CVD, являются высокотоксичными, легковоспламеняющимися или коррозионными, что требует обширных протоколов безопасности и систем обращения. Кроме того, высокочистые прекурсоры могут быть чрезвычайно дорогими, что делает их значительным фактором стоимости в производстве.

Правильный выбор для вашей цели

Ваша основная цель определяет, какие этапы процесса CVD требуют наибольшего внимания.

- Если ваша основная цель — скорость процесса и производительность: Ваша ключевая задача — оптимизация скорости потока газа, температуры и давления для максимизации скорости осаждения без ущерба для базовой однородности.

- Если ваша основная цель — максимальная чистота материала: Ваши усилия должны быть сосредоточены на тщательной очистке подложки, обеспечении герметичности реактора и использовании самых высокочистых доступных прекурсоров и газов-носителей.

- Если ваша основная цель — однородность и точность пленки: Наиболее важными факторами являются контроль распределения температуры по подложке и оптимизация геометрии реактора для управления динамикой потока газа.

В конечном итоге, освоение CVD — это контроль каскада физических и химических событий для целенаправленного создания материала.

Сводная таблица:

| Стадия процесса | Ключевые этапы | Назначение |

|---|---|---|

| Подготовка | Очистка подложки, настройка камеры | Обеспечивает безупречную поверхность и контролируемую среду для осаждения. |

| Осаждение | Введение газа, нагрев, поверхностная реакция | Превращает газы-прекурсоры в твердую пленку на подложке. |

| Завершение | Удаление побочных продуктов, охлаждение, выгрузка | Обеспечивает конечное качество пленки и позволяет безопасно обращаться с деталью. |

Готовы создавать высокочистые тонкие пленки с высокой точностью? Процесс CVD требует точного контроля на каждом этапе, от обработки газов-прекурсоров до управления температурой. В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых систем CVD/PECVD, адаптированных к вашим уникальным экспериментальным требованиям. Независимо от того, нужно ли вам оптимизировать скорость, чистоту или однородность, наши широкие возможности настройки гарантируют, что ваше печное решение справится с задачей. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Каковы ключевые особенности систем трубчатых печей CVD? Обеспечьте точное нанесение тонких пленок

- Что такое трубчатое ХОГ? Руководство по синтезу высокочистых тонких пленок

- Как система газового контроля в трубчатой печи CVD повышает ее функциональность?Оптимизация процесса осаждения тонких пленок

- Как обрабатываются пленки гексагонального нитрида бора (h-BN) с использованием трубчатых печей CVD? Оптимизация роста для высококачественных 2D-материалов

- Как печь для трубчатого химического осаждения из паровой фазы (CVD) обеспечивает высокую чистоту при подготовке затворных сред? Освоение точного контроля для безупречных пленок