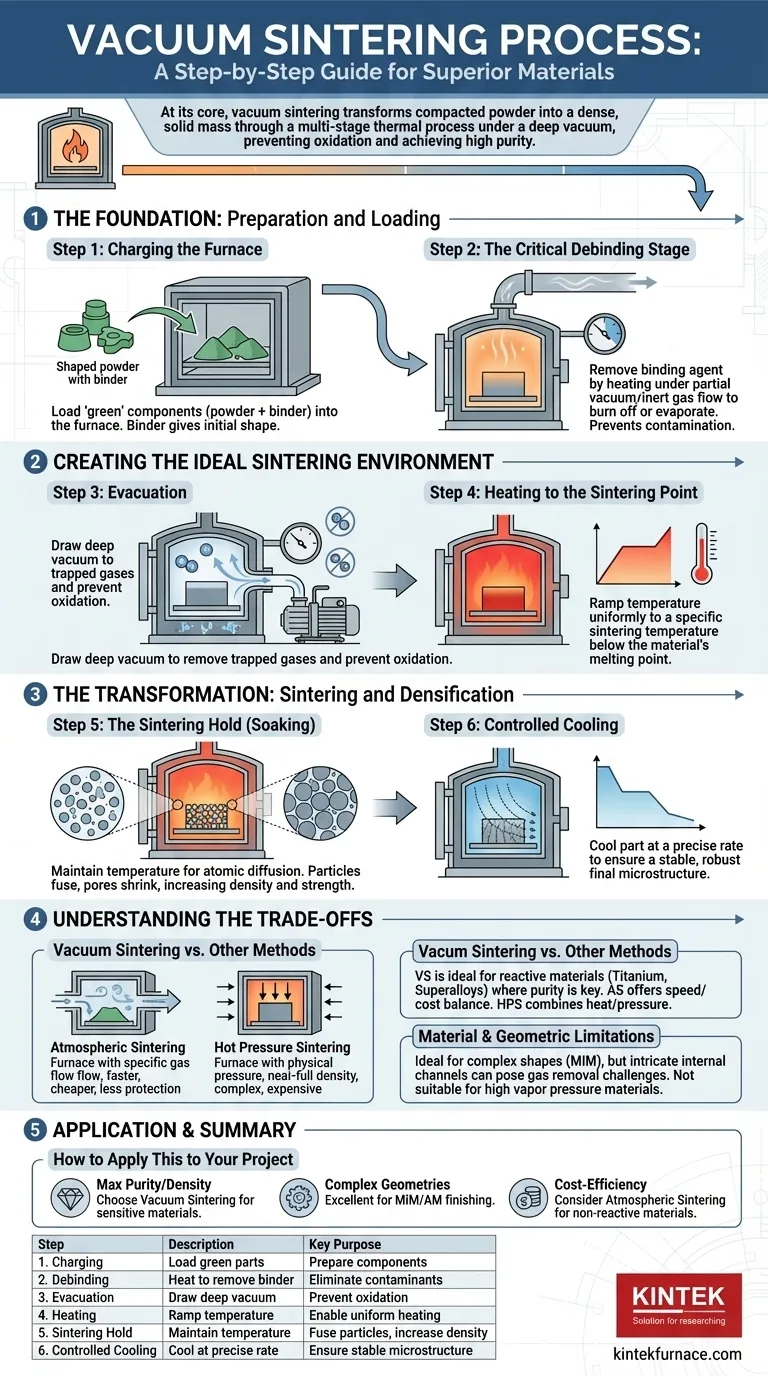

По своей сути, вакуумное спекание — это многостадийный термический процесс, используемый для превращения спрессованного порошка в плотную твердую массу. Основные этапы включают загрузку материала, удаление связующих веществ и воздуха, нагрев материала до температуры чуть ниже точки плавления, выдержку при этой температуре для обеспечения связи атомов и, наконец, контролируемое охлаждение. Вся эта последовательность выполняется в вакууме для предотвращения окисления и удаления захваченных газов, что обеспечивает получение конечного продукта с высокой чистотой и превосходными механическими свойствами.

Цель вакуумного спекания — не просто нагреть материал. Это создание точно контролируемой среды, лишенной кислорода и других примесей, которая способствует атомной диффузии, эффективно сплавляя частицы порошка для достижения максимальной плотности и прочности.

Основа: Подготовка и Загрузка

Успех готовой спеченной детали определяется задолго до того, как печь достигнет пиковой температуры. Правильная подготовка имеет первостепенное значение.

Этап 1: Загрузка печи

Процесс начинается с загрузки компонентов в печь. Эти детали, часто называемые «сырыми» заготовками (green parts), обычно изготавливаются из металлических или керамических порошков, смешанных со связующим веществом.

Связующее вещество придает заготовке первоначальную форму и прочность, необходимую для обработки, до начала термического процесса.

Этап 2: Критический этап удаления связующего (Debinding)

Прежде чем начнется высокотемпературное спекание, связующее вещество должно быть удалено. Этот важнейший этап называется удалением связующего (debinding).

Печь нагревается до относительно низкой температуры, заставляя связующее вещество выгореть или испариться. Это часто делается при частичном вакууме или с потоком инертного газа, чтобы помочь унести пары связующего от заготовок и из печи.

Неправильное удаление связующего может привести к загрязнению, пористости и дефектам конечного продукта.

Создание идеальной среды для спекания

После подготовки заготовки следующий этап сосредоточен на создании идеальных условий для связывания атомов друг с другом. Именно здесь «вакуум» в вакуумном спекании становится незаменимым.

Этап 3: Вакуумирование

После завершения удаления связующего печь герметизируется, и создается глубокий вакуум. Это служит двум основным целям.

Во-первых, удаление воздуха (особенно кислорода и азота) предотвращает окисление и другие химические реакции, которые ослабляют материал. Во-вторых, вакуум помогает вытеснить любые оставшиеся захваченные газы из самой заготовки.

Этап 4: Нагрев до температуры спекания

Затем температура печи повышается до целевой температуры спекания. Эта температура индивидуальна для каждого материала, но всегда находится ниже его точки плавления.

Скорость нагрева тщательно контролируется, чтобы обеспечить равномерный нагрев заготовки и предотвратить термические напряжения, которые могут вызвать растрескивание.

Трансформация: Спекание и Уплотнение

Это фаза, в которой материал фундаментально меняется, превращаясь из пористого прессованного тела в плотный твердый объект.

Этап 5: Выдержка при спекании (Soaking)

Материал выдерживается при температуре спекания в течение определенного периода, который называется временем «выдержки» или «пропитки» (soak time).

В течение этого времени происходит атомная диффузия. Атомы мигрируют через границы отдельных частиц порошка, заставляя частицы сливаться, а поры между ними сжиматься или полностью закрываться. Это то, что увеличивает плотность и прочность детали.

Этап 6: Контролируемое охлаждение

После завершения выдержки деталь охлаждается до комнатной температуры. Как и скорость нагрева, скорость охлаждения также точно контролируется.

Быстрое охлаждение может вызвать внутренние напряжения и создать хрупкую микроструктуру, в то время как медленное, контролируемое охлаждение помогает обеспечить стабильность и прочность конечной детали.

Понимание компромиссов

Вакуумное спекание — мощный процесс, но это не единственный вариант и не всегда лучший. Понимание его контекста является ключом к принятию обоснованного решения.

Вакуумное спекание против других методов

Основной альтернативой является атмосферное спекание, при котором процесс происходит в печи, заполненной определенным газом (например, азотом или аргоном). Это может быть быстрее и дешевле, но обеспечивает меньшую защиту от следовых примесей.

Другим родственным процессом является горячее прессование, которое сочетает нагрев, вакуум и сильное физическое давление. Горячее прессование может достичь почти полной плотности, но обычно ограничено более простыми геометрическими формами и является более дорогим. Вакуумное спекание полагается исключительно на атомную диффузию, без внешнего давления.

Ограничения материалов и геометрии

Вакуумное спекание идеально подходит для реактивных материалов, таких как титан, нержавеющая сталь и суперсплавы, которые очень чувствительны к кислороду. Однако некоторые материалы с очень высоким давлением пара могут быть непригодны для условий глубокого вакуума.

Хотя этот метод позволяет изготавливать сложные формы (особенно в сочетании со струйной обработкой связующего или литьем под давлением металла), чрезвычайно сложные внутренние каналы иногда могут создавать проблемы с равномерным удалением газа и выгоранием связующего.

Как применить это к вашему проекту

Выбор правильного термического процесса полностью зависит от требований к вашей конечной детали.

- Если ваш главный приоритет — максимальная чистота и плотность: Вакуумное спекание — превосходный выбор, поскольку оно обеспечивает непревзойденную среду для устранения окисления и пористости в чувствительных материалах.

- Если ваш главный приоритет — производство сложных геометрических форм: Вакуумное спекание является отличным завершающим этапом для деталей, изготовленных методом литья под давлением металла (MIM) или аддитивным производством, где удаление связующего и уплотнение имеют решающее значение.

- Если ваш главный приоритет — экономическая эффективность для нереактивных материалов: Вы можете обнаружить, что атмосферное спекание в контролируемой газовой среде обеспечивает приемлемый баланс производительности и стоимости.

В конечном счете, освоение этапов вакуумного спекания позволяет вам конструировать материалы на атомном уровне, достигая свойств, которые невозможны другими методами.

Сводная таблица:

| Этап | Описание | Ключевая цель |

|---|---|---|

| 1. Загрузка | Загрузка сырых заготовок в печь | Подготовка компонентов к спеканию |

| 2. Удаление связующего | Нагрев для удаления связующего в вакууме или инертном газе | Устранение примесей и предотвращение дефектов |

| 3. Вакуумирование | Создание глубокого вакуума в герметичной печи | Предотвращение окисления и удаление захваченных газов |

| 4. Нагрев | Повышение температуры до точки спекания | Обеспечение равномерного нагрева для атомной связи |

| 5. Выдержка при спекании | Поддержание температуры для атомной диффузии | Сплавление частиц для увеличения плотности и прочности |

| 6. Контролируемое охлаждение | Охлаждение детали с точной скоростью | Обеспечение стабильной микроструктуры и снижение напряжений |

Готовы достичь превосходной чистоты и плотности материала с помощью индивидуальных решений для вакуумного спекания? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления передовых высокотемпературных печей, включая вакуумные печи и печи с контролируемой атмосферой, адаптированные для таких отраслей, как аэрокосмическая промышленность, производство медицинских изделий и аддитивное производство. Наши широкие возможности индивидуализации гарантируют точное соответствие вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность вашей лаборатории и качество продукции — свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности