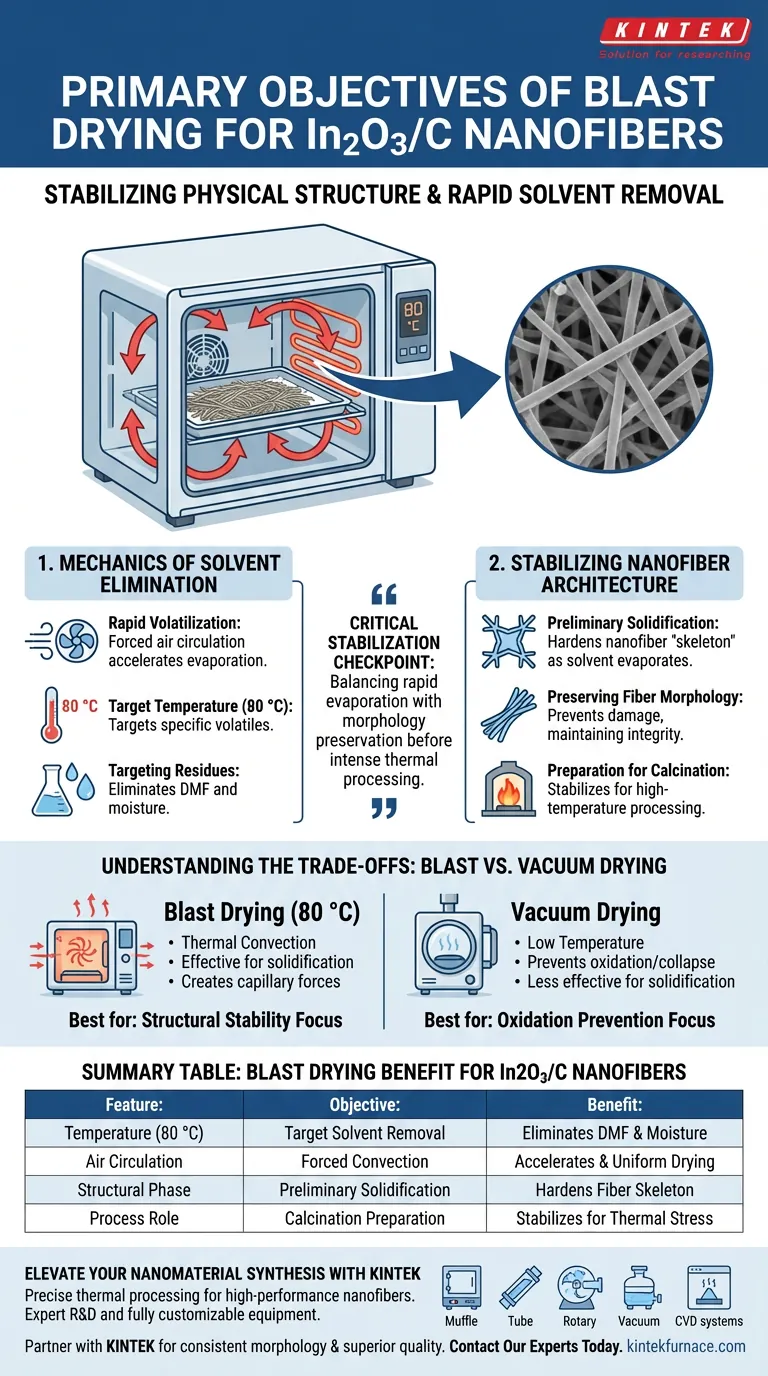

Основная цель использования печи для подрыва сушки для нановолокон In2O3/C заключается в стабилизации физической структуры материала путем быстрого удаления летучих компонентов. Обычно при температуре 80 °C эта термическая обработка удаляет остаточные органические растворители, такие как N,N-диметилформамид (ДМФА), и адсорбированную влагу из полученных матов волокон. Важно отметить, что этот процесс обеспечивает предварительное затвердевание скелета нановолокна, гарантируя сохранение морфологии перед высокотемпературной прокальцинацией.

Стадия подрыва сушки служит критическим контрольным этапом стабилизации, уравновешивая потребность в быстром испарении растворителя с необходимостью сохранения деликатной геометрии нановолокна перед интенсивной термической обработкой материала.

Механизмы удаления растворителя

Быстрое испарение

Печь для подрыва сушки использует принурку циркуляцию воздуха для ускорения процесса испарения.

Поддерживая постоянную температуру 80 °C, печь нацелена на удаление специфических летучих компонентов, оставшихся после процесса электропрядения.

Нацеливание на специфические остатки

Основными мишенями на этом этапе являются остаточные органические растворители, в частности ДМФА, и любая влага, адсорбированная из окружающей среды.

Удаление этих примесей необходимо для предотвращения структурных дефектов или неконтролируемых реакций на последующих этапах нагрева.

Стабилизация архитектуры нановолокна

Предварительное затвердевание

Помимо простой сушки, этот этап действует как фаза отверждения для скелета нановолокна.

По мере испарения растворителя матрица полимер-прекурсор затвердевает, фиксируя волокна в их первоначальном расположении.

Сохранение морфологии волокна

Контроль температуры, обеспечиваемый печью для подрыва сушки, достаточно точен для сушки материала без его деградации.

Это гарантирует, что морфология волокна не будет повреждена или искажена, сохраняя площадь поверхности и структурную целостность, необходимые для конечного продукта.

Подготовка к прокальцинации

Эта стадия сушки является предпосылкой для процесса высокотемпературной прокальцинации.

Предварительное удаление летучих веществ и затвердевание структуры подготавливают материал механически к термическим нагрузкам карбонизации и кристаллизации, которые последуют за этим.

Понимание компромиссов

Подрывная сушка против вакуумной сушки

Хотя печь для подрыва сушки эффективна для затвердевания скелетов In2O3/C, она полагается на тепловую конвекцию и более высокие температуры (80 °C).

Напротив, вакуумная сушка часто используется для материалов, очень чувствительных к окислению или коллапсу капилляров, таких как нанолисты MoSe2.

Риск структурного коллапса

Подрывная сушка эффективна, но создает капиллярные силы во время испарения, которые теоретически могут повредить чрезвычайно хрупкие структуры.

Однако для нановолокон In2O3/C печь для подрыва сушки обеспечивает правильный баланс: она обеспечивает необходимое тепло для затвердевания, которое вакуумная сушка (обычно работающая при более низких температурах для предотвращения фазовых превращений) может не обеспечить так эффективно для этого конкретного прекурсора.

Оптимизация стратегии сушки

Для обеспечения высококачественного синтеза нановолокон согласуйте метод сушки с вашими структурными целями.

- Если ваш основной фокус — структурная стабильность: Приоритезируйте печь для подрыва сушки при 80 °C для быстрого удаления растворителя и необходимого затвердевания скелета In2O3/C.

- Если ваш основной фокус — предотвращение окисления: Проверьте чувствительность вашего конкретного прекурсора; если материал склонен к фазовым превращениям или коллапсу пор при 80 °C, может потребоваться вакуумный подход, хотя он менее стандартен для этого конкретного типа нановолокна.

Успешная сушка затвердевает физическую основу прекурсора, гарантируя, что конечный прокаленный материал сохранит желаемую морфологию нановолокна.

Сводная таблица:

| Функция | Цель подрывной сушки | Преимущество для нановолокон In2O3/C |

|---|---|---|

| Температура (80 °C) | Целевое удаление растворителя | Эффективно удаляет ДМФА и влагу |

| Циркуляция воздуха | Принудительная конвекция | Ускоряет испарение и обеспечивает равномерную сушку |

| Структурная фаза | Предварительное затвердевание | Отверждает скелет волокна для предотвращения коллапса морфологии |

| Роль процесса | Подготовка к прокальцинации | Стабилизирует материал для высокотемпературных термических нагрузок |

Улучшите свой синтез наноматериалов с KINTEK

Точная термическая обработка — основа производства высокопроизводительных нановолокон. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр лабораторных решений, включая высокоточные муфельные, трубчатые, роторные, вакуумные и CVD системы.

Независимо от того, нужно ли вам стабилизировать скелеты In2O3/C или выполнить сложную прокальцинацию, наше оборудование полностью настраивается в соответствии с вашими уникальными исследовательскими и промышленными потребностями. Сотрудничайте с KINTEK, чтобы обеспечить постоянную морфологию и превосходное качество материала.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное термическое решение для вашей лаборатории.

Визуальное руководство

Ссылки

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1200℃ муфельная печь для лаборатории

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как обогащенное кислородом сжигание (OEC) повышает тепловую эффективность печи? Увеличьте энергосбережение и рекуперацию тепла

- Как индуцированное тепло генерируется в проводящем материале, подверженном воздействию магнитного поля? Освойте быстрый бесконтактный нагрев

- Как нанесение Li2CO3 методом ALD влияет на характеристики тонких пленок NMC? Восстановите емкость аккумулятора с высокой точностью

- Как хлорид цинка (ZnCl2) служит структурным шаблоном? Инженерия высокопористых азотсодержащих углеродных материалов

- Чем отличается непрерывная печь от периодической печи? Оптимизируйте свой процесс термообработки

- Каково назначение системы предупреждения об опасности при сухом риформинге метана (MDR)? Обеспечение целостности реактора и безопасности лаборатории

- Как поток кислорода от 2 до 8 SLPM регулирует качество покрытия PS-PVD? Обеспечение целостности теплозащитного слоя

- Как аппроксимация Паде первого порядка решает технические проблемы в моделях регулирования температуры электрических печей?