По сути, вакуумная печь для термообработки используется для критически важных термических процессов, таких как отжиг, отпуск, закалка и пайка материалов, где химия поверхности и целостность имеют первостепенное значение. Она превосходно подходит для обработки легированных сталей, инструментальных сталей, нержавеющих сталей, суперсплавов и других высокопроизводительных механических деталей, выполняя эти процессы в строго контролируемой, бескислородной среде.

Истинная ценность вакуумной печи заключается не только в термообработке, которую она может выполнять, но и в превосходных металлургических результатах, которых она позволяет достичь. Устраняя атмосферное загрязнение, она производит детали, которые ярче, чище и обладают более надежными механическими свойствами, чем детали, полученные в обычных печах.

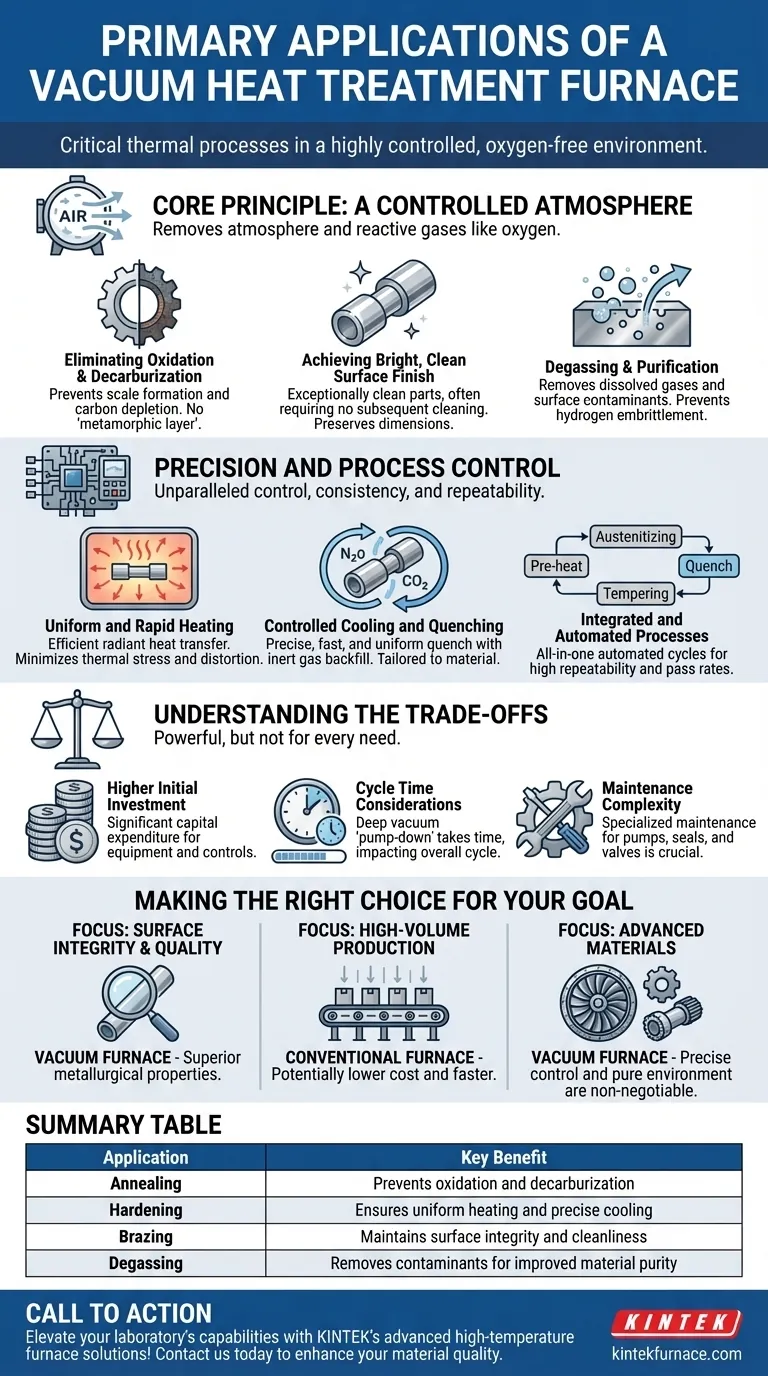

Основной принцип: контролируемая атмосфера

Отличительной особенностью вакуумной печи является ее способность удалять атмосферу — и ее реактивные газы, такие как кислород, — из нагревательной камеры. Эта единственная возможность является источником ее наиболее значительных преимуществ.

Устранение окисления и обезуглероживания

При нагревании стали в присутствии кислорода на ее поверхности образуется слой оксидной окалины. Одновременно содержание углерода на поверхности может уменьшаться, это явление известно как обезуглероживание, которое размягчает материал.

Вакуумная печь полностью предотвращает обе эти реакции. Работая в условиях почти полного вакуума, она гарантирует, что детали выходят из цикла термообработки без каких-либо вредных поверхностных окалин или обезуглероженного «метаморфического слоя».

Достижение яркой, чистой поверхности

Прямым результатом предотвращения окисления является исключительно чистая и яркая поверхность. Детали, обработанные в вакууме, часто не требуют последующей очистки, дробеструйной обработки или травления.

Это не только экономит время и снижает затраты, но и сохраняет точные размеры готового компонента.

Дегазация и очистка

Вакуумная среда активно вытягивает загрязняющие вещества, такие как растворенные газы, например водород и азот, из самого материала. Эта функция дегазации имеет решающее значение для предотвращения таких проблем, как водородное охрупчивание в чувствительных сплавах.

Она также испаряет и удаляет поверхностные масла и другие остатки, действуя как окончательный этап очистки, который обеспечивает чистое состояние материала для термообработки.

Точность и контроль процесса

Помимо чистой среды, современные вакуумные печи предлагают беспрецедентный уровень контроля процесса, обеспечивая повторяемость и соблюдение строгих спецификаций.

Равномерный и быстрый нагрев

В вакууме лучистый теплообмен является высокоэффективным и равномерным, обеспечивая постоянное достижение целевой температуры всей заготовкой. Это минимизирует термические напряжения и потенциальные деформации.

Контролируемое охлаждение и закалка

После выдержки при температуре деталь должна быть охлаждена с определенной скоростью. Вакуумные печи достигают этого с предельной точностью, часто путем заполнения камеры инертным газом высокой чистоты, таким как азот или аргон.

Мощные вентиляторы циркулируют этот газ, чтобы обеспечить быструю, равномерную и высококонтролируемую закалку, которая может быть адаптирована к точным требованиям материала.

Интегрированные и автоматизированные процессы

Вакуумная печь — это универсальное решение. Один полностью автоматизированный цикл может включать предварительный нагрев, аустенитизацию, закалку инертным газом и даже последующие циклы отпуска.

Эта высокая степень электромеханической интеграции и компьютерного управления гарантирует, что каждая деталь в партии — и каждая последующая партия — получает абсолютно одинаковую обработку, гарантируя высокую повторяемость и процент годных изделий.

Понимание компромиссов

Хотя вакуумная печь является мощным инструментом, она не является универсальным решением для всех задач термообработки. Объективность требует признания ее специфических ограничений.

Более высокие первоначальные инвестиции

Вакуумные печи представляют собой значительные капитальные затраты. Стоимость камеры, мощных нагревательных элементов, сложных вакуумных насосных систем и сложного управления существенно выше, чем у обычных атмосферных печей.

Вопросы времени цикла

Достижение глубокого вакуума («откачка») занимает время. Этот начальный этап увеличивает общее время цикла по сравнению с атмосферными печами, что может быть фактором в условиях крупносерийного производства с низкой рентабельностью.

Сложность обслуживания

Системы, которые делают вакуумную печь столь эффективной — насосы, уплотнения, клапаны и контрольно-измерительные приборы — требуют специализированного и тщательного обслуживания для обеспечения максимальной производительности и предотвращения дорогостоящих простоев.

Правильный выбор для вашей цели

Выбор правильной технологии термообработки полностью зависит от требований к вашему компоненту и ваших операционных целей.

- Если ваша основная задача — целостность поверхности и качество готовой детали: Вакуумная печь превосходит другие методы для производства деталей с нулевым окислением, обезуглероживанием или загрязнением, обеспечивая наилучшие возможные металлургические свойства.

- Если ваша основная задача — крупносерийное производство некритичных деталей: Более низкая стоимость и потенциально более быстрое время выполнения работ в обычной атмосферной печи могут быть более экономичным выбором.

- Если ваша основная задача — обработка передовых или чувствительных материалов: Для инструментальных сталей, суперсплавов или сложных паяных узлов точный контроль и чистая среда вакуумной печи являются бескомпромиссными требованиями.

В конечном итоге, выбор вакуумной печи — это инвестиция в контроль процесса, стабильность и конечное качество ваших компонентов.

Сводная таблица:

| Применение | Ключевое преимущество |

|---|---|

| Отжиг | Предотвращает окисление и обезуглероживание |

| Закалка | Обеспечивает равномерный нагрев и точное охлаждение |

| Пайка | Поддерживает целостность и чистоту поверхности |

| Дегазация | Удаляет загрязнения для повышения чистоты материала |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим уникальным потребностям. Наша сильная способность к глубокой кастомизации обеспечивает точную производительность для критически важных термических процессов, обеспечивая превосходные металлургические результаты с нулевым загрязнением. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить качество ваших материалов и эффективность работы!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля