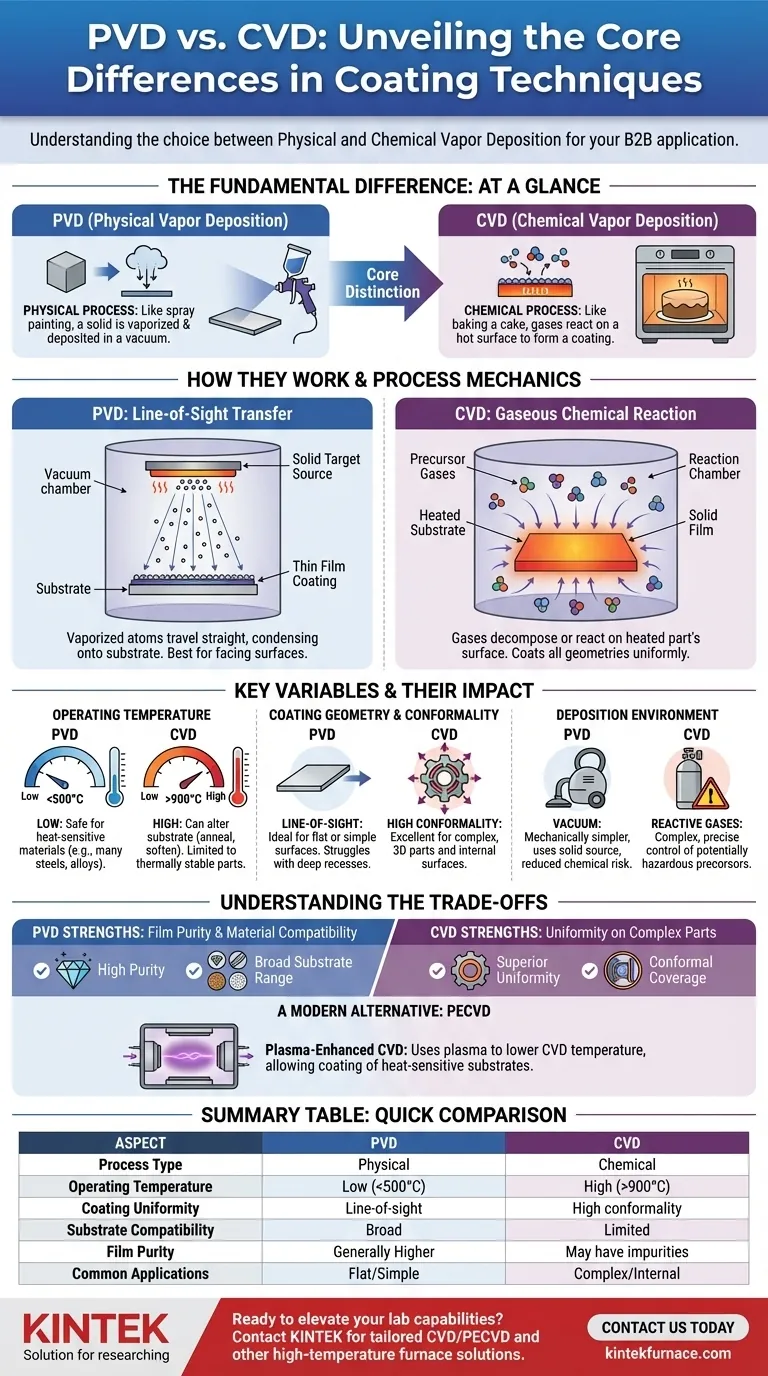

По сути, разница между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в том, как материал покрытия попадает на поверхность. PVD — это физический процесс, при котором твердый материал испаряется и наносится в вакууме, подобно напылению краски. CVD — это химический процесс, при котором газы вступают в реакцию на горячей поверхности, образуя покрытие, подобно тому, как выпекается торт, образуя корочку.

Выбор между PVD и CVD зависит от критического компромисса: PVD обеспечивает точность и безопасен для чувствительных к нагреву материалов благодаря более низким рабочим температурам. Напротив, CVD отлично подходит для равномерного покрытия сложных геометрических форм, но требует высоких температур, которые могут изменить основной элемент.

Основное различие: Физический против Химического процесса

Сами названия раскрывают главное различие. Один процесс является чисто физическим, включающим изменение состояния, в то время как другой зависит от химической реакции для создания совершенно нового материала на поверхности подложки.

Как работает PVD: Перенос по прямой видимости

Физическое осаждение из паровой фазы — это механический процесс переноса. Обычно он происходит в вакуумной камере при относительно низких температурах.

Наиболее распространенными методами являются распыление (sputtering) или испарение (evaporation). Твердый исходный материал (т.е. «мишень») бомбардируется ионами или нагревается до испарения. Затем эти испаренные атомы движутся по прямой линии и конденсируются на подложке, образуя тонкую твердую пленку.

Поскольку материал движется по прямой линии, PVD является процессом, требующим прямой видимости (line-of-sight). Поверхности, обращенные непосредственно к источнику материала, получают наибольшее покрытие.

Как работает CVD: Газохимическая реакция

Химическое осаждение из паровой фазы основано на термохимических реакциях. Процесс включает подачу летучих прекурсорных газов в реакционную камеру, содержащую нагретую подложку.

При высоких температурах, обычно от нескольких сотен до более тысячи градусов Цельсия, эти газы разлагаются или реагируют друг с другом на поверхности детали.

Эта химическая реакция образует твердую пленку желаемого материала покрытия. Поскольку газ окружает деталь, CVD может покрывать все поверхности, включая сложные внутренние геометрии, с высокой конформностью.

Ключевые переменные процесса и их влияние

Различия в механизмах приводят к существенным различиям в требованиях к процессу, что, в свою очередь, определяет, какой метод подходит для данной области применения.

Рабочая температура

Это самый важный дифференцирующий фактор. Процессы PVD являются «холодными», работающими при достаточно низких температурах (обычно <500°C), которые не влияют на свойства большинства стальных подложек или других чувствительных материалов.

Процессы CVD являются «горячими», часто требующими температур свыше 900°C. Этот высокий нагрев может отжигать, размягчать или деформировать материал подложки, ограничивая его использование компонентами, которые могут выдержать такое термическое воздействие без разрушения.

Геометрия покрытия и конформность

Природа PVD, требующая прямой видимости, делает его идеальным для нанесения покрытий на плоские или простые поверхности. Ему трудно обеспечить равномерное покрытие внутри глубоких углублений, острых углов или на деталях со сложными формами.

Использование CVD прекурсорных газов позволяет ему преуспевать в этой области. Газ обтекает деталь и проникает внутрь, обеспечивая постоянную и однородную толщину покрытия даже в замкнутых областях, таких как просвет иглы.

Среда нанесения и прекурсоры

PVD — механически более простой процесс, использующий твердый исходный материал в вакууме. Это снижает риск химического загрязнения или образования опасных побочных продуктов.

CVD более сложен и требует точного контроля прекурсорных газов, которые могут быть токсичными, коррозионными или легковоспламеняющимися. Это вводит больше переменных и потенциальных химических опасностей.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей; это инструменты, предназначенные для разных результатов. Ваш выбор полностью зависит от конкретных ограничений и целей производительности вашего проекта.

Чистота пленки против однородности

PVD, как правило, производит пленки более высокой чистоты с меньшим количеством дефектов, поскольку включает прямую передачу исходного материала.

CVD обеспечивает превосходную однородность (конформность) на сложных деталях. Однако неполные химические реакции иногда могут вносить примеси в покрытие. Состояние поверхности и материал детали также могут влиять на скорость реакции CVD, что приводит к изменению толщины.

Ограничения материала подложки

Низкая температура PVD делает его совместимым с широким спектром материалов, включая закаленные стали, сплавы и некоторые пластмассы, не изменяя их основных свойств.

Высокая температура CVD ограничивает его использование материалами, термически стабильными, такими как карбиды, керамика или некоторые тугоплавкие металлы. Он, как правило, не подходит для материалов, прошедших термообработку для достижения определенной твердости.

Современная альтернатива: Плазмохимическое осаждение из паровой фазы (PECVD)

Чтобы преодолеть температурный разрыв, была разработана плазмохимическое осаждение из паровой фазы (PECVD). Этот процесс использует плазму для возбуждения прекурсорных газов, позволяя химической реакции происходить при гораздо более низких температурах (от комнатной температуры до нескольких сотен градусов Цельсия).

PECVD сочетает преимущества химической реакции CVD с низкотемпературным рабочим окном, что делает его мощной альтернативой для нанесения покрытий на чувствительные к нагреву подложки.

Принятие правильного решения для вашей цели

Чтобы выбрать правильный процесс, вы должны сначала определить свой наиболее важный результат.

- Если ваш основной фокус — нанесение покрытий на чувствительные к нагреву материалы или достижение максимально возможной чистоты пленки: PVD, как правило, является лучшим выбором благодаря своему низкотемпературному механизму физического осаждения.

- Если ваш основной фокус — достижение идеально однородного покрытия на сложных трехмерных деталях: CVD обеспечивает непревзойденную конформность при условии, что подложка выдерживает высокие температуры процесса.

- Если ваш основной фокус — баланс однородного покрытия CVD с необходимостью более низких температур: Вам следует рассмотреть Plasma-Enhanced CVD (PECVD) как жизнеспособную и эффективную альтернативу.

В конечном счете, понимание взаимосвязи между процессом, материалом и желаемой геометрией является ключом к освоению технологии нанесения тонких пленок.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (испарение и осаждение) | Химический (реакция газа на поверхности) |

| Рабочая температура | Низкая (<500°C), безопасно для материалов, чувствительных к нагреву | Высокая (>900°C), может изменять подложку |

| Однородность покрытия | Прямая видимость, менее однородно на сложных формах | Высокая конформность, однородно на всех поверхностях |

| Совместимость с подложкой | Широкий диапазон (например, стали, сплавы, некоторые пластмассы) | Ограниченно материалами, стабильными к нагреву (например, карбиды, керамика) |

| Чистота пленки | Обычно более высокая чистота с меньшим количеством дефектов | Может содержать примеси из-за неполных реакций |

| Общие применения | Плоские или простые поверхности, точные покрытия | Сложные геометрии, внутренние поверхности |

Готовы поднять возможности вашей лаборатории на новый уровень с помощью передовых высокотемпературных печных решений? В KINTEK мы используем исключительные исследования и разработки и собственное производство, чтобы предоставлять различным лабораториям индивидуальные системы печей. Наша линейка продукции включает муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются мощными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с PVD, CVD или другими методами нанесения покрытий, мы можем помочь оптимизировать ваши процессы для повышения производительности и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным приложениям и стимулировать инновации в ваших исследованиях!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки