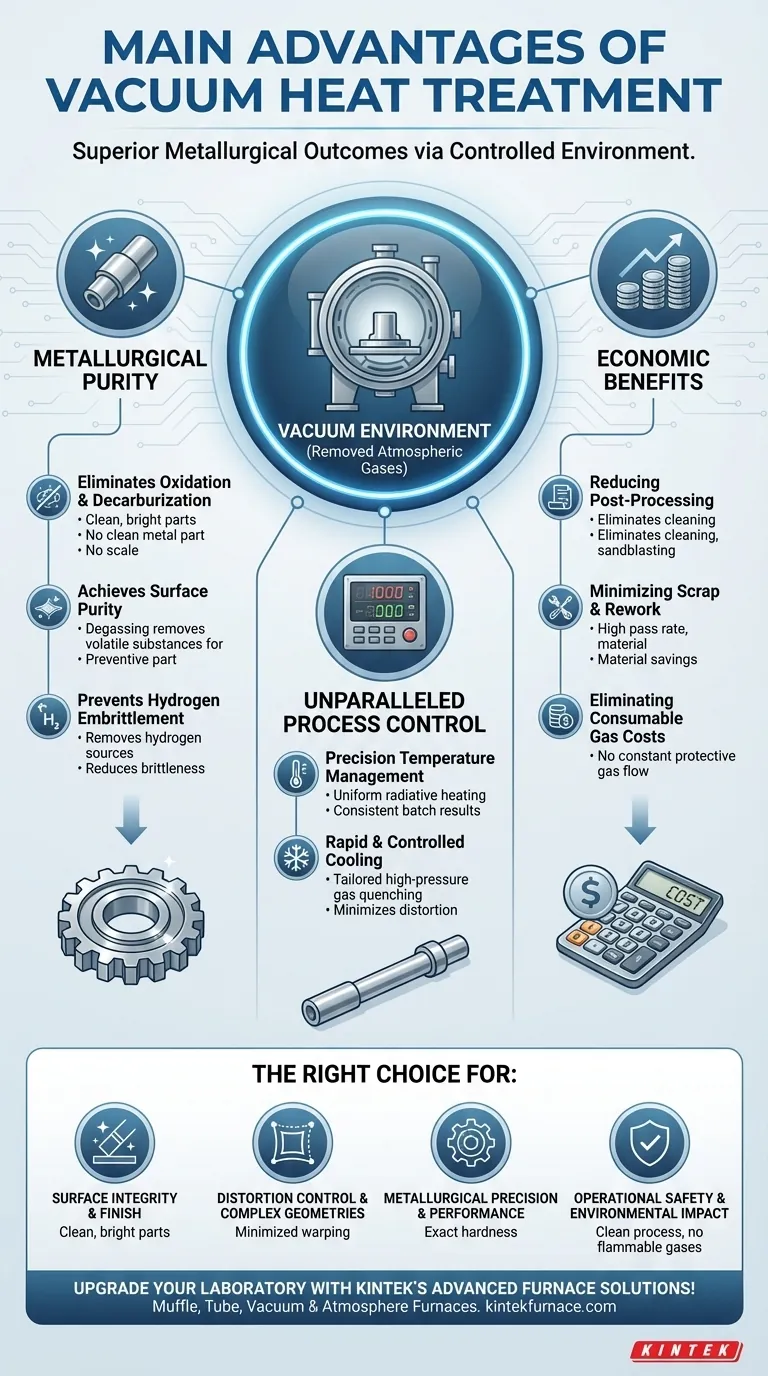

По своей сути, вакуумная термообработка обеспечивает превосходные металлургические результаты за счет фундаментального изменения среды обработки. Удаляя атмосферные газы, процесс предотвращает поверхностные реакции, такие как окисление и обезуглероживание, что приводит к получению более чистых деталей с улучшенными механическими свойствами и исключительной стабильностью размеров.

Основное преимущество вакуумной термообработки заключается не только в предотвращении негативных эффектов, но и в обеспечении уровня контроля над процессом, который невозможен в обычной атмосфере. Этот контроль над средой, температурой и циклом охлаждения обеспечивает более высокое качество, согласованность и долгосрочную экономическую эффективность.

Основной принцип: Почему вакуум меняет все

Термообработка основана на контролируемых термических циклах для изменения свойств материала. Однако в обычной печи сама атмосфера, богатая кислородом, азотом и парами воды, реагирует с горячей металлической поверхностью, вызывая нежелательные эффекты. Вакуум устраняет эту переменную.

Устранение окисления и обезуглероживания

При повышенных температурах кислород агрессивно связывается с большинством металлов, образуя слой оксидной окалины. Эту окалину необходимо удалять в дорогостоящем вторичном процессе, и она может нарушить чистоту поверхности детали.

Обезуглероживание — это потеря углерода с поверхности стали, что смягчает поверхностный слой и снижает усталостную прочность. Удаляя реактивные газы, вакуумная среда полностью предотвращает как окисление, так и обезуглероживание, producing clean, bright parts straight from the furnace.

Достижение чистоты поверхности

Вакуум не просто предотвращает загрязнение; он активно очищает деталь. Среда низкого давления способствует вытягиванию летучих веществ, масел и захваченных газов с поверхности материала – процесс, известный как дегазация.

Это приводит к металлургически чистой поверхности, которая идеально подходит для последующих процессов, таких как пайка, сварка или нанесение покрытий.

Предотвращение водородного охрупчивания

Для некоторых высокопрочных сплавов воздействие водорода при высоких температурах может вызвать охрупчивание — явление, при котором материал становится хрупким и подвержен катастрофическим разрушениям.

Вакуумные печи устраняют источники водорода (такие как диссоциированные пары воды), которые присутствуют в атмосферных печах, снижая этот риск.

Несравненный контроль процесса и согласованность

Удаление атмосферы также оказывает глубокое влияние на физику нагрева и охлаждения, предоставляя инженерам точный контроль над всем термическим циклом.

Точное управление температурой

В вакууме тепло передается в основном за счет излучения, а не конвекции. Это обеспечивает чрезвычайно равномерный нагрев, даже для деталей сложной геометрии.

Современные вакуумные печи предлагают точный контроль температуры и повторяемость, гарантируя, что каждая деталь в каждой партии получает абсолютно одинаковую термическую обработку. Такой уровень согласованности критически важен для высокопроизводительных приложений.

Быстрое и контролируемое охлаждение

Охлаждение, или закалка, так же критично, как и нагрев. Вакуумные печи используют высокотемпературную газовую закалку, при которой инертный газ, такой как азот или аргон, быстро подается для охлаждения деталей.

Давление и скорость потока этого газа могут точно контролироваться, что позволяет создавать индивидуальные кривые охлаждения, достигающие желаемой твердости при минимизации деформации и термического напряжения. Это существенное преимущество по сравнению с жесткой и менее контролируемой природой закалки в масло или воду.

Понимание компромиссов и соображений

Хотя вакуумная термообработка является мощным методом, она не является универсальным решением для каждого применения. Объективность требует признания ее конкретного контекста и ограничений.

Первоначальные инвестиции и обслуживание

Вакуумные печи представляют собой значительные капитальные вложения по сравнению с обычными атмосферными печами. Сложность системы, включая мощные вакуумные насосы и уплотнения, также требует специализированного обслуживания и квалифицированных операторов.

Партионный характер обработки

Большая часть вакуумной термообработки является партионным процессом. Хотя отдельные циклы могут быть быстрыми, это может представлять собой ограничение пропускной способности по сравнению с непрерывными ленточными печами, используемыми в некоторых условиях массового производства.

Влияние на вашу прибыль

Технические преимущества вакуумной термообработки напрямую трансформируются в экономические выгоды, особенно при рассмотрении общих производственных затрат.

Снижение затрат на постобработку

Поскольку детали выходят из печи чистыми и без окалины, вы часто можете устранить целые вторичные операции, такие как пескоструйная обработка, химическая очистка или шлифовка. Это экономит время, труд и затраты на обработку материалов.

Минимизация брака и переделок

Высокая степень контроля процесса и повторяемость значительно увеличивают процент выхода годных деталей. Уменьшение деформации и предсказуемые металлургические результаты означают меньший объем брака и переделок, что приводит к значительной экономии материалов и энергии.

Устранение затрат на расходные газы

Хотя вакуумные печи используют инертный газ для закалки, им не требуется постоянный поток дорогих или легковоспламеняющихся защитных газов (таких как водород или диссоциированный аммиак) на протяжении всего цикла нагрева.

Правильный выбор для вашего применения

Выбор правильного метода термообработки полностью зависит от ваших конкретных целей для детали и вашего производственного процесса.

- Если ваш основной акцент делается на целостности поверхности и отделке: Вакуумная обработка не имеет себе равных для получения чистых, светлых деталей, не требующих постобработки.

- Если ваш основной акцент делается на контроле деформации и сложных геометриях: Равномерный нагрев и контролируемая газовая закалка в вакуумной печи минимизируют термическое напряжение, вызывающее деформацию деталей.

- Если ваш основной акцент делается на металлургической точности и производительности: Вакуумная обработка предлагает высочайший уровень контроля над окончательной твердостью, глубиной закаленного слоя и микроструктурой материала.

- Если ваш основной акцент делается на эксплуатационной безопасности и воздействии на окружающую среду: Процесс inherently clean, free of pollutants, and eliminates the hazards associated with storing and handling flammable process gases.

Выбирая вакуумную термообработку для применений, где целостность материала и контроль процесса имеют первостепенное значение, вы инвестируете в более предсказуемый и высококачественный конечный продукт.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает окисление и обезуглероживание | Устраняет поверхностные реакции для получения чистых, светлых деталей без вторичной очистки. |

| Обеспечивает чистоту поверхности | Удаляет загрязняющие вещества путем дегазации, идеально подходит для сварки или нанесения покрытий. |

| Предотвращает водородное охрупчивание | Снижает риски охрупчивания высокопрочных сплавов. |

| Обеспечивает контроль процесса | Равномерный нагрев и контролируемое охлаждение минимизируют деформацию и обеспечивают согласованность. |

| Снижает затраты | Снижает затраты на постобработку, брак и расходные газы. |

Обновите свою лабораторию с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, адаптированные к вашим потребностям. Наши широкие возможности индивидуальной настройки обеспечивают точную производительность для применений, требующих превосходной целостности поверхности, контроля деформации и металлургической точности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы термообработки и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки