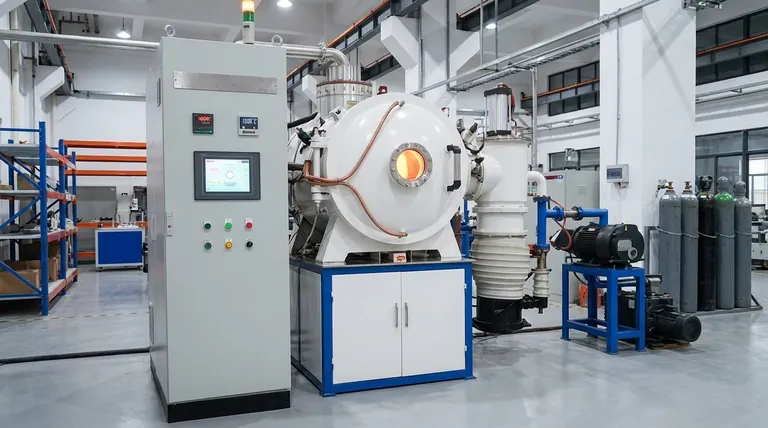

В вакуумной среде графитовые нагревательные элементы выбирают за их непревзойденные характеристики при высоких температурах, долговечность и химическую чистоту. Их способность надежно работать при температурах, значительно превышающих возможности большинства металлических элементов, в сочетании с присущей им стабильностью, делает их стандартом для многих требовательных промышленных процессов, таких как термообработка, пайка твердым припоем и спекание.

Решение об использовании графита — это не просто достижение высоких температур; это обеспечение стабильности процесса и чистоты в экстремальных условиях. Уникальное сочетание термических, механических и химических свойств делает его предсказуемым и надежным выбором для самых требовательных применений вакуумных печей.

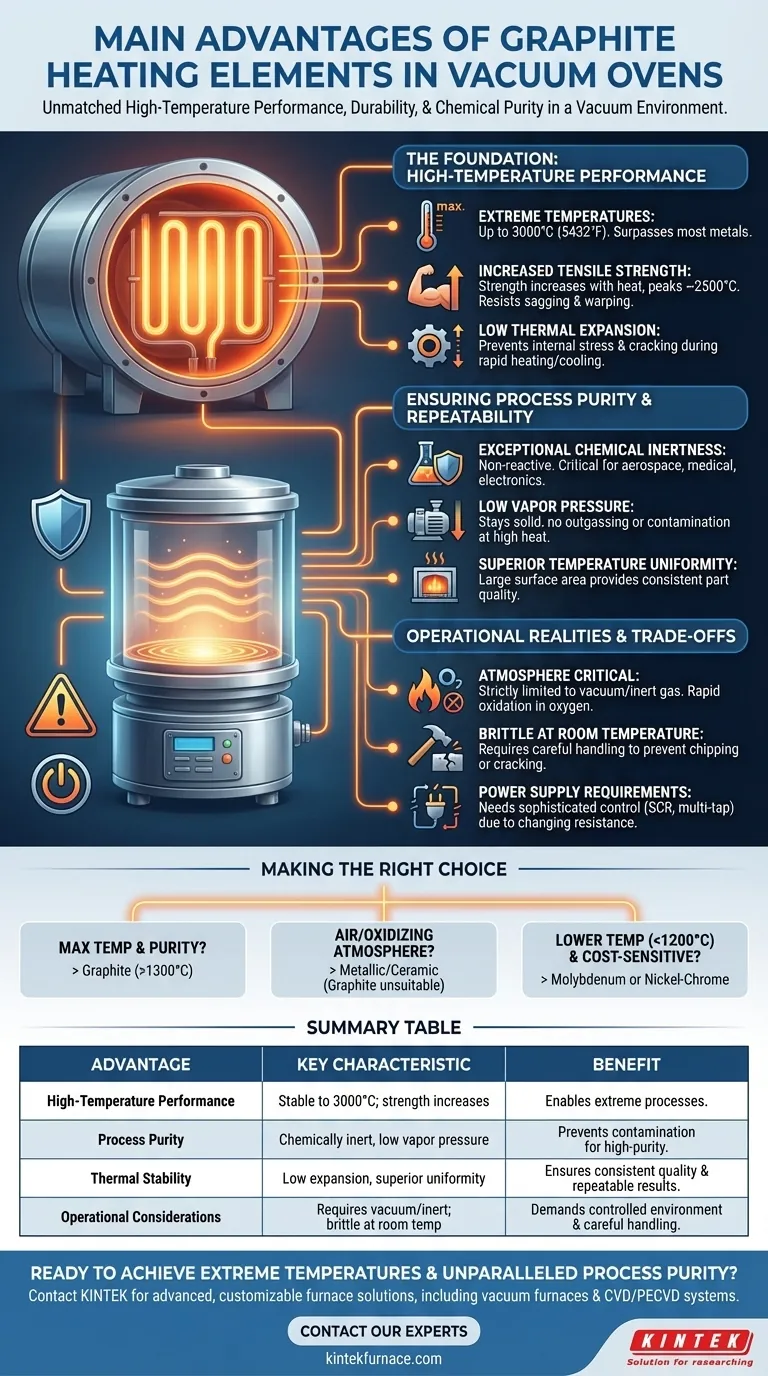

Основа: Производительность при высоких температурах

Основное преимущество графита заключается в том, как его физические свойства ведут себя при экстремальном нагреве, что принципиально отличается от традиционных металлов.

Достижение экстремальных температур

Графитовые элементы могут стабильно работать при температурах до 3000°C (5432°F) в вакууме или инертной атмосфере. Эта возможность значительно превосходит пределы обычных металлических нагревательных элементов.

Механическая прочность при высоком нагреве

В отличие от металлов, которые размягчаются и ослабевают по мере нагревания, предел прочности на растяжение графита на самом деле увеличивается с ростом температуры, достигая пика около 2500°C. Это уникальное свойство означает, что графитовые элементы сопротивляются провисанию, деформации и механическому разрушению под нагрузкой при экстремальных температурах.

Низкое тепловое расширение

Графит имеет очень низкий коэффициент теплового расширения. Это означает, что он очень мало расширяется и сжимается во время быстрых циклов нагрева и охлаждения, характерных для работы вакуумных печей, предотвращая внутренние напряжения, которые могут привести к растрескиванию или разрушению.

Обеспечение чистоты процесса и повторяемости

В вакууме сам нагревательный элемент может стать источником загрязнения. Свойства графита уникально подходят для поддержания чистой среды обработки.

Исключительная химическая инертность

Графит химически инертен и не вступает в реакцию с подавляющим большинством обрабатываемых материалов и не загрязняет их. Это критически важно для применений, требующих высокой чистоты, в аэрокосмической, медицинской и электронной промышленности.

Низкое давление пара

При высоких температурах и в глубоком вакууме материалы могут начать «кипеть» или выделять газы, загрязняя печь и продукт. Графит имеет чрезвычайно низкое давление пара, что означает, что он остается в твердом состоянии и не выделяет нежелательных паров, обеспечивая чистоту процесса.

Превосходная однородность температуры

Графитовые элементы могут быть обработаны в виде больших, прочных пластин или цилиндров. Эта большая площадь поверхности позволяет им очень равномерно излучать тепло по всей горячей зоне печи, что важно для стабильного качества деталей и повторяемых результатов.

Понимание компромиссов и эксплуатационных реалий

Не существует идеального материала. Решение об использовании графита требует понимания его специфических эксплуатационных ограничений.

Критическая роль атмосферы

Высокотемпературная прочность графита строго ограничена вакуумом или средой инертного газа. В присутствии кислорода при высоких температурах графит быстро окисляется (сгорает). Утечка в вакуумном объеме может привести к полному разрушению нагревательных элементов.

Хрупкость при комнатной температуре

Хотя графит невероятно прочен в горячем состоянии, это керамический материал, и он хрупок при комнатной температуре. Это требует осторожного обращения при монтаже печи, техническом обслуживании и загрузке, чтобы избежать сколов или трещин.

Требования к источнику питания

Электрическое сопротивление графита изменяется по мере изменения его температуры. Это требует более сложной системы управления питанием, обычно включающей многоступенчатый трансформатор или ТИР (Тиристорный Регулятор Фазы), для точного управления подачей мощности на протяжении всего цикла нагрева.

Сделайте правильный выбор для вашего процесса

Ваше конкретное применение определяет, является ли графит оптимальным выбором по сравнению с другими материалами, такими как молибден, вольфрам или никель-хромовые сплавы.

- Если ваш основной фокус — максимальная температура и чистота: Графит является лучшим выбором для процессов выше 1300°C, особенно там, где загрязнение металлами является критической точкой отказа.

- Если ваш основной фокус — работа в воздушной или окислительной среде: Графит непригоден без сложных и дорогостоящих защитных покрытий; вы должны использовать металлические или керамические элементы, предназначенные для этих условий.

- Если ваш основной фокус — чувствительность к стоимости при вакуумной работе при более низких температурах: Для процессов, стабильно проходящих при температуре ниже 1200°C, молибден или передовые никель-хромовые сплавы могут предложить более экономичное решение.

Понимание этих основных принципов позволяет вам выбрать не просто компонент, а правильную основу для надежного и повторяемого процесса при высоких температурах.

Сводная таблица:

| Преимущество | Ключевая характеристика | Выгода |

|---|---|---|

| Производительность при высоких температурах | Стабильная работа до 3000°C; предел прочности на растяжение увеличивается с нагревом | Обеспечивает процессы экстремальной термообработки, пайки твердым припоем и спекания |

| Чистота процесса | Химически инертен, низкое давление пара | Предотвращает загрязнение для применений с высокой степенью чистоты в аэрокосмической, медицинской и электронной промышленности |

| Термическая стабильность | Низкое тепловое расширение и превосходная однородность температуры | Обеспечивает стабильное качество деталей и повторяемые результаты |

| Эксплуатационные соображения | Требует вакуума/инертной атмосферы; хрупок при комнатной температуре | Требует контролируемой среды и осторожного обращения для оптимальной производительности |

Готовы достичь экстремальных температур и непревзойденной чистоты процесса в вашей лаборатории?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство для предоставления передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Наша линейка продукции, включающая специализированные Вакуумные и атмосферные печи, а также Системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации.

Независимо от того, требует ли ваше применение экстремального нагрева и химической инертности графитовых нагревательных элементов или другого специализированного решения, мы можем помочь вам создать надежный и повторяемый высокотемпературный процесс.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оптимизировать работу вашей вакуумной печи!

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каково значение вакуума в отношении графитовых компонентов в печах? Предотвращение окисления при экстремальных температурах

- Почему графит является экономически эффективным для вакуумных печей? Максимизация долгосрочной рентабельности инвестиций и эффективности

- Как графит способствует повышению энергоэффективности вакуумных печей? Достижение более быстрого и равномерного нагрева

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Какова основная функция вакуумной графитовой печи? Достижение чистоты материала при экстремально высоких температурах