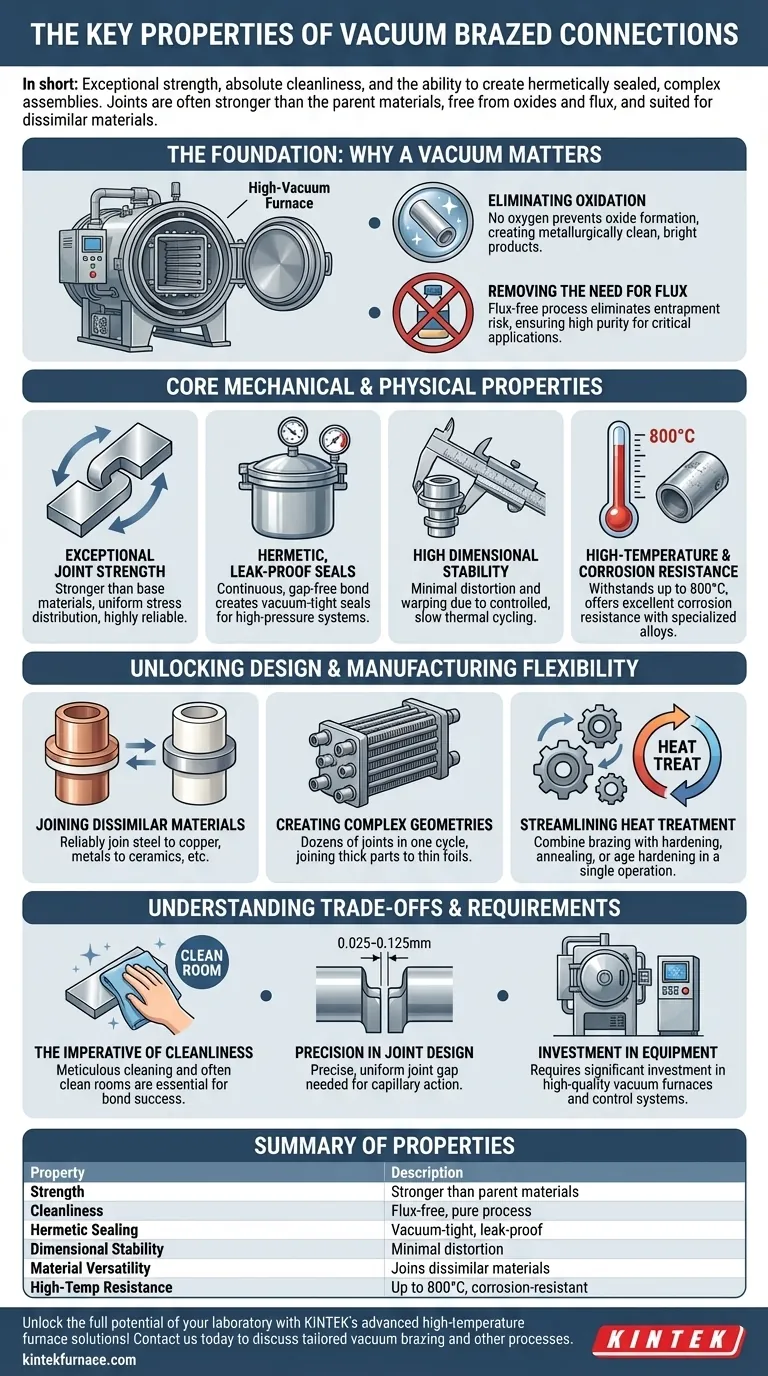

Короче говоря, соединения, выполненные вакуумной пайкой, определяются их исключительной прочностью, абсолютной чистотой и способностью создавать герметичные, сложные узлы. Этот процесс создает соединения, которые часто прочнее самих основных материалов, свободны от оксидов и остатков флюса и идеально подходят для соединения разнородных материалов, таких как металл и керамика.

Вакуумная пайка — это не просто технология соединения; это высокоточный производственный процесс. Удаляя атмосферу, он позволяет присадочному металлу образовывать металлургическую связь, которая превращает отдельные компоненты в единую, монолитную, высокопроизводительную деталь.

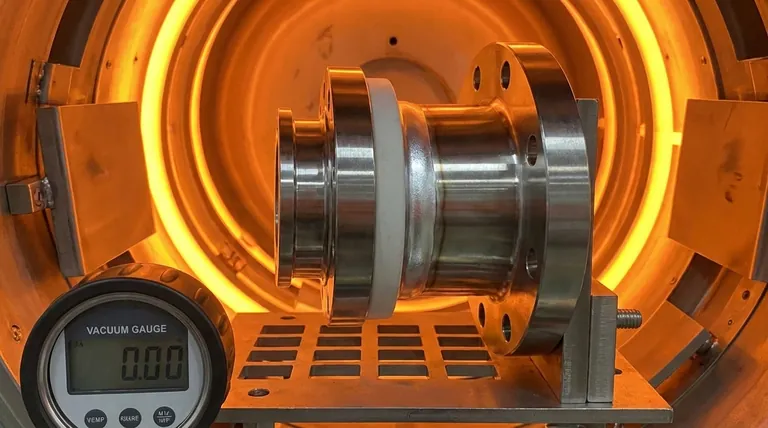

Основа: почему вакуум имеет значение

Определяющие характеристики вакуумной пайки проистекают из ее основного принципа: удаления реакционноспособных газов, в первую очередь кислорода, из окружающей среды в процессе соединения.

Устранение окисления и загрязнения

В печи высокого вакуума отсутствует кислород, который мог бы реагировать с поверхностями металлов при повышенных температурах. Это предотвращает образование оксидов, которые могут ослабить соединение и нарушить его целостность.

В результате получается металлургически чистый, яркий и блестящий конечный продукт, который не требует постобработки для удаления окалины или изменения цвета.

Устранение необходимости в флюсе

Традиционная пайка требует химического флюса для очистки поверхностей и предотвращения окисления. Этот флюс может задерживаться в соединении, что приводит к коррозии или отказам в дальнейшем в течение срока службы изделия.

Вакуумная пайка — это процесс без флюса. Полное отсутствие флюса исключает риск его улавливания и обеспечивает максимально возможную чистоту и гигиену, что критически важно для медицинских, пищевых и полупроводниковых применений.

Основные механические и физические свойства

Контролируемая вакуумная среда обеспечивает уникальный набор физических свойств, которых трудно достичь другими методами соединения.

Исключительная прочность соединения

Правильно спроектированные соединения, выполненные вакуумной пайкой, такие же прочные или прочнее соединяемых основных материалов. Присадочный металл образует диффузионную, постоянную металлургическую связь с основными материалами.

Это создает высоковоспроизводимое и надежное соединение, которое равномерно распределяет напряжение, в отличие от локализованных точек напряжения, характерных для сварки.

Герметичные, герметичные уплотнения

Капиллярное действие расплавленного присадочного металла полностью заполняет зазор между компонентами, создавая сплошное соединение без зазоров.

В результате получаются герметичные, вакуумноплотные соединения, способные выдерживать давление или вакуум без утечек, что необходимо для аэрокосмической техники, научных приборов и систем высокого давления.

Высокая размерная стабильность

Процесс использует медленный, равномерный нагрев и контролируемые циклы охлаждения в печи. Это минимизирует термические напряжения во всей сборке.

В результате получается минимальное искажение, коробление или остаточное напряжение, что делает его идеальным выбором для соединения прецизионно обработанных компонентов с жесткими допусками.

Термостойкость и коррозионная стойкость

Свойства соединения в значительной степени определяются выбором присадочного металла. При использовании драгоценных или специализированных никелевых присадочных сплавов соединения, выполненные вакуумной пайкой, могут выдерживать рабочие температуры до 800°C.

Эти сплавы также обеспечивают превосходную коррозионную стойкость, соответствующую или превосходящую стойкость основных материалов.

Раскрытие возможностей проектирования и производства

Вакуумная пайка устраняет многие ограничения, присущие традиционному производству, открывая путь для более инновационных и эффективных конструкций изделий.

Соединение разнородных материалов

Одним из наиболее значительных преимуществ является возможность надежного соединения материалов с различными свойствами, таких как сталь с медью или металлы с керамикой.

Это сложно или невозможно осуществить при контактной сварке, но вакуумная пайка делает это рутинным и высоконадежным процессом.

Создание сложных геометрий

Вся сборка с десятками или даже сотнями соединений может быть выполнена за один цикл в печи.

Это также позволяет соединять очень толстые детали с очень тонкими фольгами или большими поверхностями, предоставляя инженерам огромную свободу проектирования для создания сложных изделий, таких как теплообменники или датчиковые сборки.

Оптимизация термообработки

Поскольку процесс происходит в высокотемпературной печи, возможно совместить цикл пайки с другими процессами термообработки, такими как закалка, отжиг или дисперсионное твердение.

Эта консолидация экономит значительное время, энергию и затраты, поскольку несколько этапов производства выполняются за одну контролируемую операцию.

Понимание компромиссов и требований

Хотя вакуумная пайка является мощным процессом, она требует точности. Ее преимущества реализуются только при соблюдении ее основных требований.

Императив чистоты

Успех процесса абсолютно зависит от чистоты компонентов. Любые масла, смазки или поверхностные загрязнения испарятся в вакууме и нарушат металлургическую связь.

Это требует тщательных процедур предварительной очистки и часто — использования чистых помещений для сборки.

Точность в проектировании соединения

Процесс полагается на капиллярное действие для втягивания расплавленного присадочного металла в соединение. Это требует точного, равномерного зазора между деталями, обычно от 0,025 мм до 0,125 мм (0,001" до 0,005").

Неправильный зазор в соединении приведет к неполной или слабой связи, что сведет на нет преимущества процесса.

Инвестиции в оборудование и контроль процесса

Вакуумная пайка требует значительных инвестиций в высококачественные вакуумные печи, точные регуляторы температуры и надежные испытательные установки.

Это не дешевая альтернатива сварке; это высокоценный процесс, выбираемый, когда производительность и надежность конечного компонента оправдывают эти инвестиции.

Когда выбирать вакуумную пайку

Ваше решение должно основываться на наиболее критическом требовании к вашему компоненту.

- Если ваш основной акцент — максимальная прочность и надежность: Выбирайте вакуумную пайку для создания монолитного соединения, которое часто прочнее самого основного материала.

- Если ваш основной акцент — чистота или гигиена: Этот процесс без флюса и без зазоров является окончательным выбором для медицинских, пищевых, аэрокосмических или полупроводниковых применений.

- Если ваш основной акцент — соединение разнородных материалов: Вакуумная пайка обеспечивает надежное и прочное решение для создания металлокерамических или других многоматериальных сборок.

- Если ваш основной акцент — размерная стабильность: Малонапряженный, контролируемый термический цикл делает его идеальным для прецизионных компонентов, которые не выдерживают деформации.

Понимая его свойства и требования, вы можете использовать вакуумную пайку для изготовления компонентов, которые просто невозможно создать другими методами.

Сводная таблица:

| Свойство | Описание |

|---|---|

| Прочность | Соединения такие же прочные или прочнее основных материалов, с равномерным распределением напряжения. |

| Чистота | Процесс без флюса исключает загрязнение, идеально подходит для медицинских и полупроводниковых применений. |

| Герметичность | Создает вакуумноплотные, герметичные уплотнения для применений в условиях высокого давления и аэрокосмической техники. |

| Размерная стабильность | Минимальное искажение и коробление благодаря контролируемым термическим циклам. |

| Универсальность материалов | Обеспечивает надежное соединение разнородных материалов, таких как металлы с керамикой. |

| Термостойкость | Выдерживает температуру до 800°C с коррозионностойкими присадочными металлами. |

Раскройте весь потенциал вашей лаборатории с передовыми высокотемпературными печными решениями KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям надежное оборудование, такое как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, повышая производительность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты с помощью индивидуальной вакуумной пайки и других высокотемпературных процессов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала