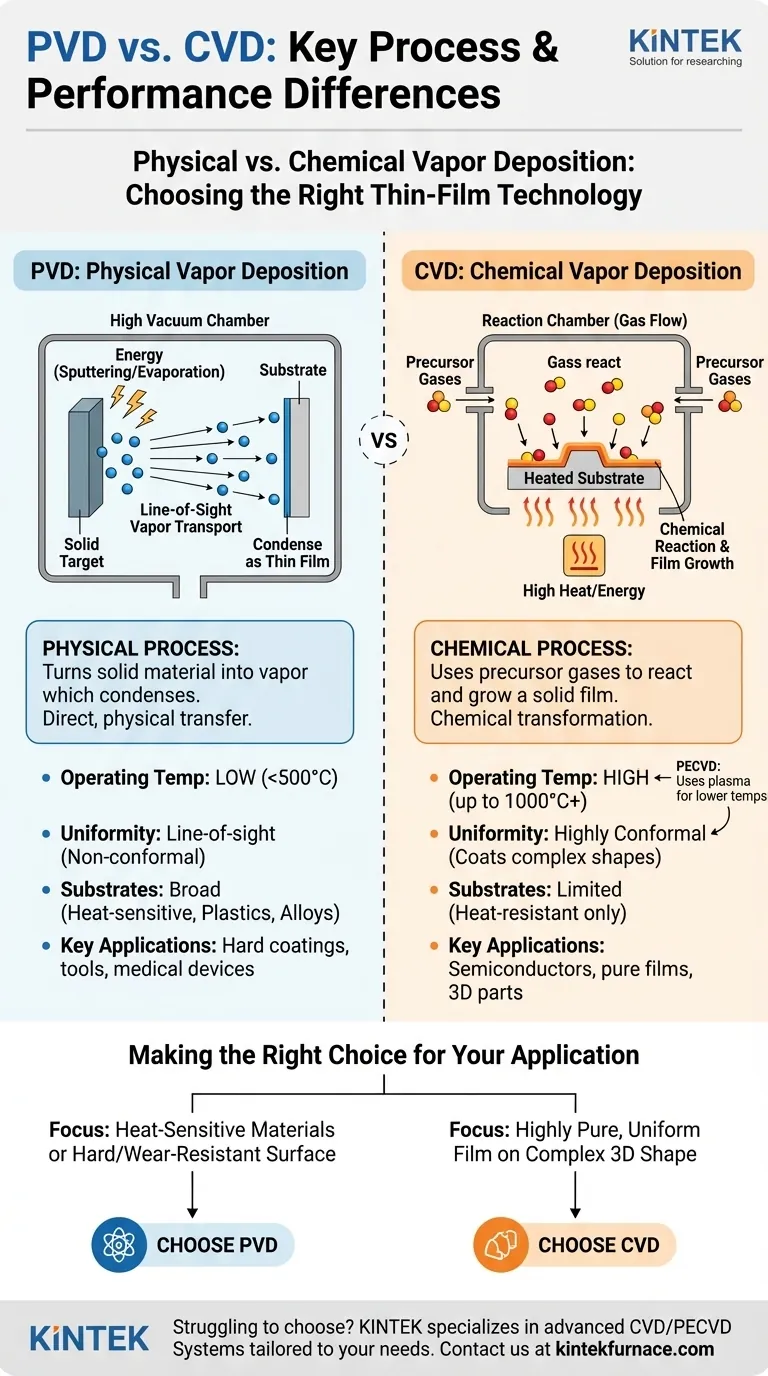

По своей сути разница между физическим осаждением из паровой фазы (PVD) и химическим осаждением из паровой фазы (CVD) заключается в состоянии исходного материала и способе его нанесения. PVD — это физический процесс, который превращает твердый материал в пар, который затем конденсируется на подложке в вакууме. В отличие от этого, CVD — это химический процесс, который использует газы-прекурсоры для реакции и образования твердой пленки на поверхности подложки, часто при высоких температурах.

Выбор между PVD и CVD заключается не в том, какой из них универсально «лучше», а в том, какой из них подходит для конкретного применения. PVD по своей сути является физическим процессом с прямой видимостью, идеальным для твердых покрытий на теплочувствительных деталях, в то время как CVD — это процесс химического роста, который превосходно создает высокочистые, однородные пленки на сложных формах.

Основной процесс: физический против химического

Названия «Физическое осаждение из паровой фазы» и «Химическое осаждение из паровой фазы» напрямую описывают их основные механизмы. Понимание этого различия является первым шагом к выбору правильной технологии.

PVD: Физический процесс «распыления» или «испарения»

В PVD материал покрытия начинается как твердая мишень внутри камеры высокого вакуума.

Этот твердый материал бомбардируется энергией — либо высокоэнергетическими ионами (распыление), либо теплом (испарение) — заставляя атомы выбиваться из мишени.

Эти испаренные атомы движутся по прямой линии через вакуум и конденсируются в виде тонкой пленки на покрываемой детали. Это прямая физическая передача от твердого источника к конечной пленке.

CVD: Процесс «роста» за счет химических реакций

CVD начинается с введения летучих газов-прекурсоров в реакционную камеру. Деталь, которую необходимо покрыть, помещается внутрь этой камеры.

Для инициирования химических реакций между газами используется энергия, как правило, в виде высокого тепла.

Эти реакции приводят к образованию нового твердого материала, который «растет» непосредственно на поверхности подложки, формируя однородную тонкую пленку. Покрытие является продуктом химической трансформации, а не физической передачи.

Основные эксплуатационные различия

Физический или химический характер этих процессов приводит к существенным различиям в условиях их эксплуатации и характеристиках получаемых покрытий.

Рабочая температура и ее последствия

CVD, как правило, требует очень высоких температур (от нескольких сотен до более тысячи градусов Цельсия) для протекания необходимых химических реакций. Это серьезно ограничивает типы материалов, которые можно покрывать, поскольку многие пластмассы или термообработанные металлы могут быть повреждены.

PVD работает при гораздо более низких температурах, часто ниже 500°C. Это делает его пригодным для гораздо более широкого спектра подложек, включая пластмассы, сплавы и предварительно термообработанные компоненты.

Важным исключением является плазмохимическое осаждение из паровой фазы (PECVD), которое использует плазму вместо высокого тепла для активации газов-прекурсоров, что позволяет проводить осаждение при значительно более низких температурах.

Конформность и однородность покрытия

Поскольку CVD зависит от газа, который может обтекать и проникать в полости, он превосходно создает высококонформное и однородное покрытие, даже на сложных 3D-формах и внутренних поверхностях.

PVD — это процесс с прямой видимостью. Подобно краске из аэрозоля, он покрывает то, что может «видеть». Это затрудняет достижение равномерного покрытия на сложных геометрических формах без сложного вращения детали и оснастки.

Сложность процесса и среда

PVD работает в высоком вакууме, что механически просто, но требует надежных вакуумных систем. Сам процесс физически прост и сопряжен с небольшим количеством химических опасностей.

В процессах CVD используются летучие и часто опасные газы-прекурсоры. Это добавляет уровень химической сложности и требует значительных протоколов безопасности и процедур обращения.

Понимание компромиссов

Ни один из процессов не является универсальным решением. Преимущества одного часто являются недостатками другого, создавая четкий набор компромиссов в зависимости от вашей цели.

Чистота пленки и адгезия

CVD может давать пленки исключительно высокой чистоты, поскольку химические реакции могут быть точно контролируемы для образования определенного соединения. Это критически важно для таких применений, как производство полупроводников.

Высокие температуры термического CVD также способствуют образованию прочных химических связей и диффузии между пленкой и подложкой, что приводит к превосходной адгезии.

Совместимость с подложкой

Это ключевое преимущество PVD. Его низкая температура обработки сохраняет целостность основного материала, что делает его выбором по умолчанию для нанесения покрытий на теплочувствительные детали, такие как полимерная оптика или закаленные стальные инструменты.

Стоимость и разнообразие применений

CVD может быть адаптирован для широкого спектра материалов и применений, от полупроводниковых пластин до крупногабаритных промышленных компонентов. Для некоторых крупносерийных применений CVD при атмосферном давлении (APCVD) может быть очень экономичным.

PVD доминирует в областях, требующих твердых, износостойких или декоративных покрытий, таких как режущие инструменты (TiN), медицинские имплантаты и потребительская электроника.

Как сделать правильный выбор для вашего применения

Решение требует сопоставления возможностей процесса с вашими инженерными и продуктовыми требованиями.

- Если ваш основной фокус — нанесение покрытий на теплочувствительные материалы или достижение твердой, износостойкой поверхности: PVD часто является лучшим выбором благодаря более низким температурам процесса и способности эффективно наносить твердые керамические соединения.

- Если ваш основной фокус — создание высокочистой, однородной пленки на сложной 3D-форме: CVD, как правило, является лучшим решением, поскольку газообразные прекурсоры могут конформно покрывать сложные геометрические формы, которых PVD не может достичь.

- Если ваш основной фокус — баланс конформности CVD с требованиями низкой температуры: Изучите плазмохимическое осаждение из паровой фазы (PECVD), поскольку оно обеспечивает критический мост между двумя технологиями.

Понимание этих основных принципов превращает выбор из простого сравнения в стратегическое решение, соответствующее вашим конкретным инженерным целям.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (например, распыление, испарение) | Химический (реакции газов) |

| Рабочая температура | Низкая (<500°C) | Высокая (до 1000°C+) |

| Однородность покрытия | Прямая видимость, менее конформная | Высококонформная, даже на сложных формах |

| Совместимость с подложкой | Широкая (теплочувствительные материалы) | Ограниченная (устойчивые к высоким температурам) |

| Основные области применения | Твердые покрытия, инструменты, медицинские устройства | Полупроводники, чистые пленки, 3D-детали |

Испытываете трудности с выбором между PVD и CVD для вашей лаборатории? KINTEK специализируется на современных высокотемпературных печных системах, включая системы CVD/PECVD, адаптированные для удовлетворения ваших уникальных экспериментальных потребностей. Наши глубокие возможности кастомизации обеспечивают точное и эффективное осаждение тонких пленок для таких отраслей, как полупроводниковая промышленность и материаловедение. Свяжитесь с нами сегодня, чтобы оптимизировать ваш процесс и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах