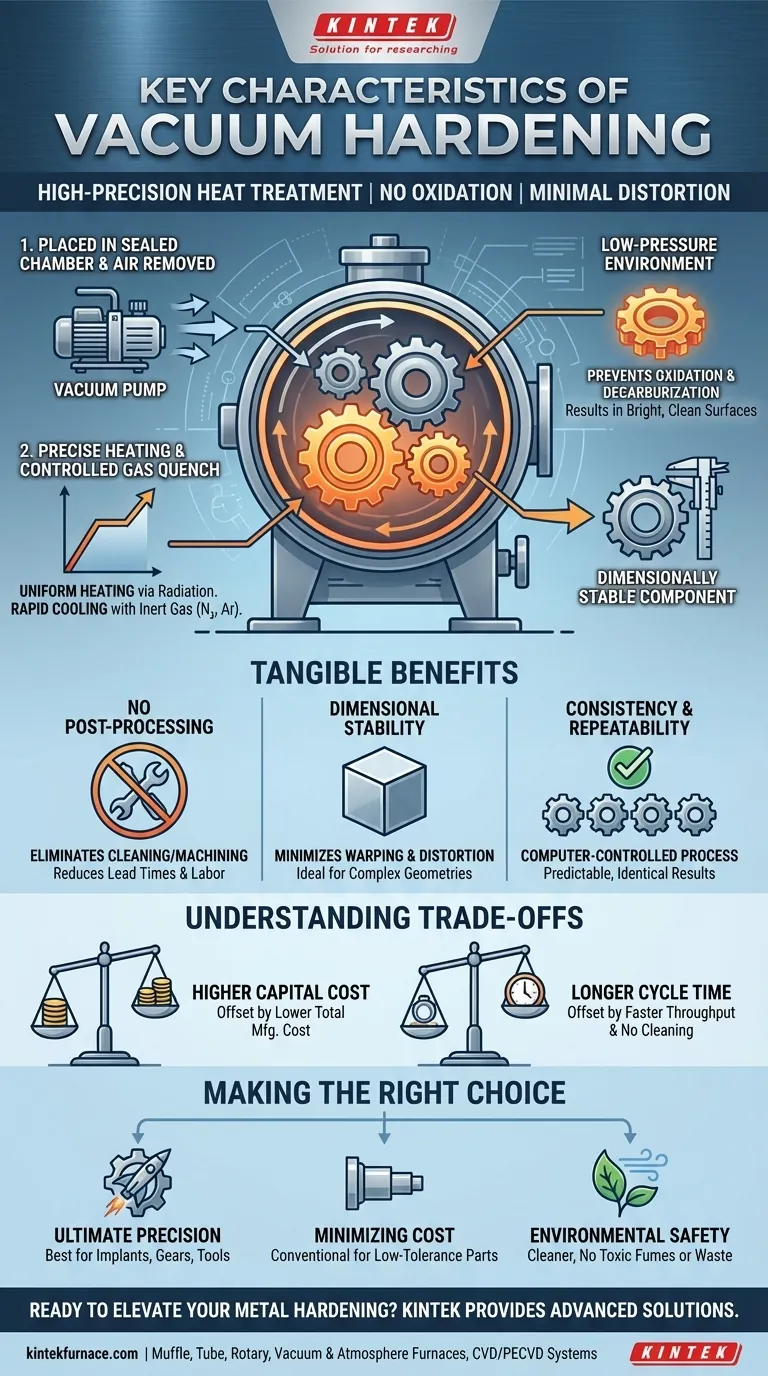

По сути, вакуумная закалка — это высокоточный процесс термической обработки, отличающийся способностью закаливать металлы без образования поверхностного окисления или изменения цвета. Это достигается путем нагрева материала в контролируемой среде низкого давления с последующим быстрым охлаждением, что приводит к получению чистой, стабильной по размерам детали с улучшенными механическими свойствами.

Основная ценность вакуумной закалки заключается не просто в закалке металла, а в достижении этой твердости с исключительной чистотой, минимальными искажениями и точным контролем, что устраняет необходимость в дорогостоящих и трудоемких вторичных операциях.

Как вакуумная закалка обеспечивает превосходные результаты

Чтобы понять ее ключевые характеристики, необходимо сначала понять принципы, лежащие в основе процесса. «Вакуум» является критическим элементом, который отличает ее от обычных методов.

Роль вакуумной среды

Процесс начинается с размещения компонентов внутри герметичной камеры печи и удаления атмосферы. Это состояние, близкое к вакууму, является фундаментальным для получения результатов.

Устраняя кислород и другие реактивные газы, процесс полностью предотвращает окисление и обезуглероживание — потерю углерода с поверхности стали, что может снизить производительность.

Именно поэтому детали выходят из печи с яркой, чистой, металлической поверхностью, не требующей последующей очистки или шлифовки для удаления окалины.

Точность нагрева и охлаждения

Вакуумные печи позволяют осуществлять исключительно равномерные и точно контролируемые циклы нагрева. Энергия передается преимущественно за счет излучения, обеспечивая равномерное достижение целевой температуры всей детали.

После выдержки при температуре аустенитизации детали закаливаются (быстро охлаждаются) путем подачи инертного газа высокой чистоты, такого как азот или аргон. Давление и скорость потока этого газа для закалки могут быть точно настроены.

Такой уровень контроля над этапами нагрева и охлаждения позволяет настраивать определенные свойства материала, такие как твердость, вязкость и прочность на разрыв.

Ощутимые преимущества для ваших компонентов

Контролируемый характер процесса напрямую выражается в измеримых преимуществах для конечного продукта, влияя на стоимость, производительность и производственный процесс.

Устранение послеоперационных операций

Поскольку детали выходят чистыми и без окалины, отпадает необходимость во вторичных операциях, таких как пескоструйная обработка, химическая очистка или механическая обработка для исправления поверхностных дефектов.

Это значительно сокращает сроки выполнения работ, трудозатраты и потенциальный ущерб, связанный с послетермической обработкой.

Обеспечение стабильности размеров

Равномерный нагрев и контролируемое газовое охлаждение минимизируют термический шок и внутренние напряжения, которые вызывают коробление и деформацию при других методах, таких как закалка в масле или соляной ванне.

Это критически важно для сложных геометрий, тонкостенных деталей или компонентов с жесткими допусками на размеры, поскольку это гарантирует сохранение формы и точности детали.

Достижение последовательности и повторяемости

Весь процесс вакуумной закалки обычно контролируется компьютером. Каждая переменная — от уровня вакуума и скорости нарастания температуры до давления закалки — отслеживается и выполняется точно.

Это гарантирует, что каждая деталь в партии и каждая последующая партия получает точно такую же обработку, что обеспечивает высокопредсказуемые и повторяемые результаты.

Понимание компромиссов

Хотя вакуумная закалка является мощным методом, она не является универсальным решением для всех применений. Объективная оценка требует признания ее ограничений.

Высокая стоимость процесса

Оборудование для вакуумных печей является значительной капитальной инвестицией, и сам процесс может иметь более высокую стоимость на деталь по сравнению с обычной атмосферной закалкой.

Эта стоимость часто оправдывается устранением вторичных операций по очистке и снижением процента брака из-за деформации, но ее необходимо учитывать при анализе общих производственных затрат.

Соображения по времени цикла

Время, необходимое для откачки печи до требуемого уровня вакуума, может увеличить общее время цикла по сравнению с некоторыми атмосферными процессами.

Однако это «более медленное» время работы печи часто компенсируется «более быстрым» общим временем обработки, поскольку детали переходят непосредственно к следующему этапу производства без необходимости очистки.

Правильный выбор для вашей цели

Выбор правильного метода закалки полностью зависит от конкретных требований к вашему компоненту и ваших общих приоритетов проекта.

- Если ваш основной акцент делается на максимальной точности и целостности поверхности: Вакуумная закалка является превосходным выбором для таких деталей, как медицинские имплантаты, аэрокосмические шестерни или инструменты для литья под давлением, где точность размеров и безупречная отделка являются бескомпромиссными требованиями.

- Если ваш основной акцент делается на минимизации затрат на детали с низкими допусками: Обычная атмосферная закалка или закалка в соляной ванне может быть более экономически эффективной, если некоторое образование окалины на поверхности и последующая очистка приемлемы для применения.

- Если ваш основной акцент делается на экологической и операционной безопасности: Вакуумная закалка — это по своей сути более чистый процесс без токсичных паров, опасных отходов (из солей) или пожароопасных факторов, связанных с закалкой в масле.

В конечном счете, выбор вакуумной закалки — это решение о приоритете качества, точности и оптимизированного производственного процесса с самого начала.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Предотвращение окисления | Устраняет поверхностное окисление и обезуглероживание в вакуумной среде. |

| Стабильность размеров | Минимизирует деформацию за счет равномерного нагрева и контролируемого газового охлаждения. |

| Точное управление | Позволяет настраивать свойства материала посредством компьютерного мониторинга нагрева и охлаждения. |

| Чистота процесса | Производит яркие, без окалины поверхности, уменьшая потребность во вторичной очистке. |

| Последовательность | Обеспечивает повторяемые результаты во всех партиях для надежной работы. |

Готовы улучшить процесс закалки металла? Используя исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой индивидуальной настройки для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить качество ваших компонентов, снизить затраты и оптимизировать производство!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность