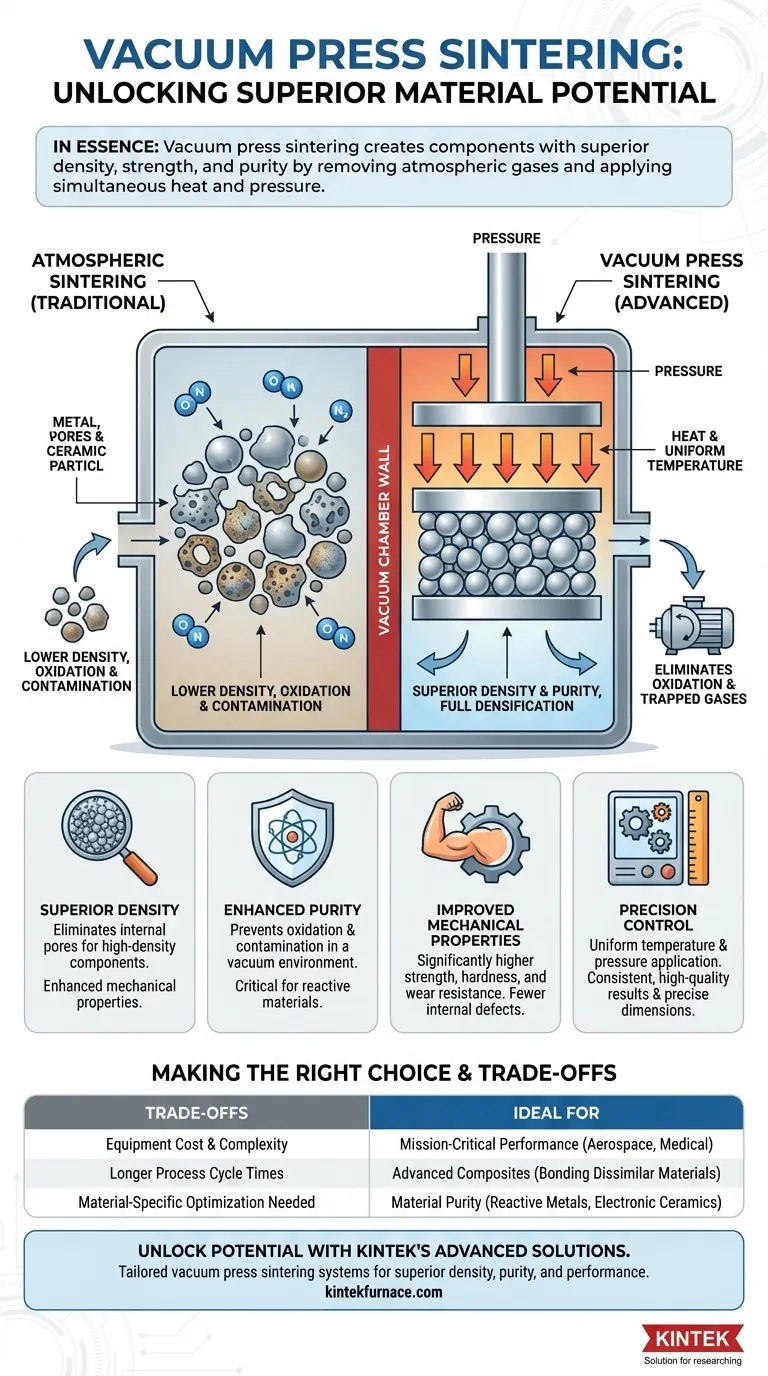

По сути, использование вакуумного пресса для спекания позволяет создавать изделия с превосходной плотностью, прочностью и чистотой. Удаляя атмосферные газы, процесс предотвращает окисление и загрязнение, одновременно применяя тепло и давление, что устраняет внутренние поры и улучшает конечные механические свойства и точность размеров материала.

Решение использовать вакуумное спекание под давлением — это не просто изготовление детали; это доведение материала до его максимального потенциала. Он создает идеальную среду, где частицы могут идеально скрепляться, будучи свободными от примесей и структурных дефектов, которые компрометируют производительность в менее контролируемых процессах.

Почему вакуумная среда трансформирует процесс

Основное преимущество этой технологии напрямую вытекает из создания строго контролируемой среды, свободной от атмосферных воздействий. Это коренным образом меняет то, как частицы материала скрепляются вместе.

Устранение окисления и загрязнения

Атмосферный воздух содержит кислород, азот и водяной пар, которые при высоких температурах могут вступать в реакцию с металлическими и керамическими порошками. Эти реакции создают нежелательные оксиды и нитриды, которые загрязняют материал.

Вакуумная среда удаляет эти реактивные газы. Это сохраняет чистоту материала, что критически важно для реактивных металлов и передовой керамики, используемых в высокопроизводительных применениях.

Содействие полной спекаемости (плотности)

Во время спекания захваченные газы могут образовывать крошечные пустоты или поры внутри конечного изделия. Эти поры являются структурными слабыми местами, которые снижают общую плотность и прочность материала.

Вакуум активно помогает вытягивать эти захваченные газы из порошковой массы по мере ее уплотнения. Это способствует превосходной атомной диффузии, позволяя частицам материала более тесно скрепляться и образовывать твердую структуру с высокой плотностью и минимальной пористостью.

Достижение превосходных механических свойств

Прямым результатом высокой чистоты и высокой плотности является значительное улучшение характеристик. При меньшем количестве внутренних дефектов и отсутствии хрупких оксидных слоев компоненты демонстрируют значительно более высокую прочность, твердость и износостойкость. Вот почему этот процесс необходим для деталей, которые должны выдерживать экстремальные нагрузки или трение.

Преимущество точного контроля

Современные вакуумные горячие прессы — это высокотехнологичные системы, которые обеспечивают непревзойденный контроль над каждой переменной в процессе спекания. Эта точность является ключом к получению стабильных, высококачественных результатов.

Равномерное распределение температуры

Эти системы используют оптимизированные нагревательные элементы и высококачественную изоляцию (например, графитовые слои) для обеспечения равномерной температуры по всему компоненту. Это предотвращает появление горячих или холодных точек, которые в противном случае могли бы привести к неравномерной плотности и внутренним напряжениям, создавая слабые места в конечном изделии.

Точное приложение давления

Одновременное применение высокого давления вместе с нагревом ускоряет процесс уплотнения. Эта комбинация позволяет проводить спекание при более низких температурах или за меньшее время, чем методы без давления, что может помочь предотвратить нежелательный рост зерен и сохранить мелкозернистую микроструктуру, дополнительно повышая прочность.

Превосходная чистота поверхности и точность размеров

Поскольку процесс настолько контролируется и приводит к получению полностью уплотненного изделия, конечный компонент получается с высоким качеством поверхности и чрезвычайно точными размерами. Это значительно снижает или даже устраняет необходимость в дорогостоящих и трудоемких операциях вторичной механической обработки.

Понимание компромиссов

Хотя преимущества существенны, вакуумный пресс — это специализированный инструмент, а не универсальное решение. Понимание его ограничений является ключом к принятию обоснованного решения.

Стоимость и сложность оборудования

Вакуумные горячие прессы — это сложные, высокоавтоматизированные машины. Первоначальные инвестиции значительны, и они требуют специальных знаний для эксплуатации и технического обслуживания. Такие функции, как водоохлаждаемые камеры, расширенные блокировки безопасности и точные элементы управления, способствуют этой стоимости.

Время цикла процесса

Достижение глубокого вакуума, нагрев, прессование и последующее безопасное охлаждение компонента в контролируемых условиях требует времени. Для многих материалов время цикла в вакуумном прессе будет дольше, чем при обычном атмосферном спекании, что влияет на общую производительность.

Оптимизация под конкретный материал

Процесс не является «включить и работать». Каждый материал — будь то металлический сплав, керамика или композит — требует уникального набора оптимизированных параметров температуры, давления и уровня вакуума. Разработка этого технологического рецепта требует значительного опыта и тестирования.

Как сделать правильный выбор для вашего применения

Ваш выбор должен определяться не подлежащими обсуждению требованиями к производительности вашего конечного компонента.

- Если ваша основная цель — максимальная производительность и надежность: Вакуумное спекание является лучшим выбором для критически важных компонентов для аэрокосмической, медицинской или оборонной промышленности, где отказ недопустим.

- Если ваша основная цель — создание передовых композитов: Этот процесс идеально подходит для соединения разнородных материалов, таких как металлы и керамика, для создания деталей с уникальными комбинациями твердости и прочности.

- Если ваша основная цель — чистота материала: Для реактивных металлов или чувствительной электронной керамики вакуумная среда является обязательным условием для предотвращения загрязнений, снижающих производительность.

- Если ваша основная цель — крупносерийное, недорогое производство: Для компонентов, где приемлема «достаточно хорошая» производительность, атмосферное спекание может быть более экономичным подходом.

В конечном счете, инвестиции в вакуумное спекание под давлением — это стратегическое решение в пользу целостности материала в ущерб скорости производства или первоначальной стоимости.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Превосходная плотность | Устраняет поры для получения компонентов с высокой плотностью и улучшенными механическими свойствами. |

| Повышенная чистота | Предотвращает окисление и загрязнение в вакуумной среде. |

| Точный контроль | Равномерное применение температуры и давления для стабильных результатов. |

| Улучшенные механические свойства | Более высокая прочность, твердость и износостойкость конечных деталей. |

Раскройте весь потенциал ваших материалов с помощью передовых высокотемпературных печей KINTEK. Используя выдающиеся исследования и разработки и собственное производство, мы предлагаем различным лабораториям индивидуальные системы вакуумного спекания под давлением, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную плотность, чистоту и производительность для металлических и керамических порошков. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы спекания и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры