По сути, модульная система осаждения из газовой фазы, усиленного плазмой (PECVD), обеспечивает значительные эксплуатационные преимущества для производства солнечных элементов, прежде всего за счет максимизации времени безотказной работы и пропускной способности. Такая архитектура позволяет обслуживать или чистить отдельные технологические камеры в автономном режиме, не останавливая всю производственную линию, что приводит к экономичному массовому производству, эффективному использованию материалов и стабильному осаждению высококачественных пленок.

Основная ценность модульной системы PECVD заключается не только в качестве производимых ею пленок, но и в ее способности решать основную задачу промышленного производства: минимизировать дорогостоящие простои. Она превращает традиционно прерывистый процесс в более непрерывную и экономически эффективную операцию.

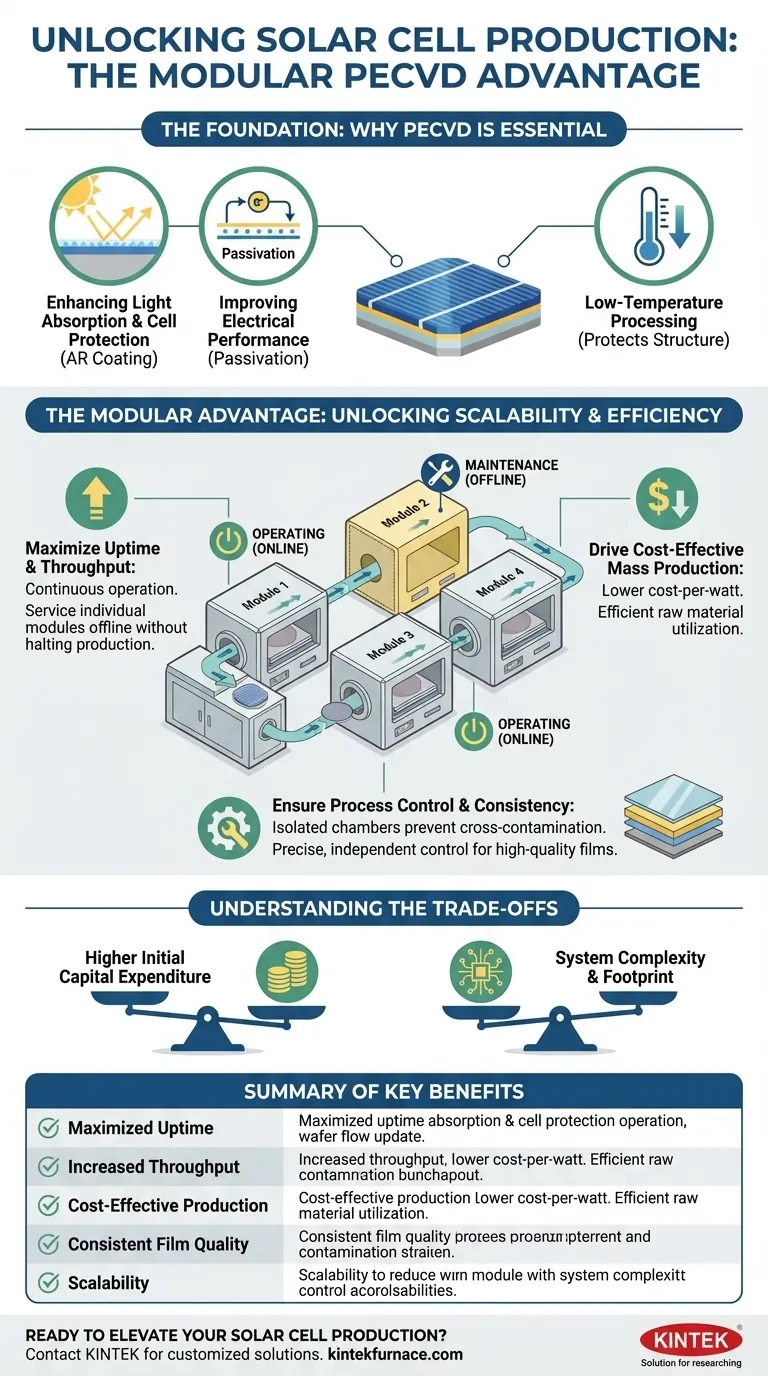

Основа: Почему PECVD необходим для солнечных элементов

Чтобы понять преимущество модульной системы, мы должны сначала осознать фундаментальную роль, которую играет PECVD в создании эффективных солнечных элементов. Это основная технология для нанесения критически важных тонких пленок на кремниевые пластины.

### Повышение светопоглощения и защита ячеек

PECVD используется для нанесения антибликового (AR) покрытия, обычно состоящего из нитрида кремния (SiNx). Этот микроскопический слой имеет решающее значение для улавливания большего количества солнечного света, уменьшения отражения и, следовательно, увеличения количества энергии, которую может преобразовать ячейка.

Этот же слой SiNx также служит защитным барьером, предохраняющим деликатную поверхность ячейки от влаги и загрязнений, которые могут со временем ухудшить ее производительность.

### Повышение электрических характеристик (пассивация)

В процессе осаждения богатая водородом пленка SiNx выполняет критическую функцию, называемую пассивацией. Она эффективно «залечивает» микроскопические дефекты и нейтрализует блуждающие электрические заряды (висячие связи) внутри кремниевой пластины.

Эта пассивация улучшает подвижность носителей заряда (электронов), позволяя им свободнее перемещаться и повышая общую эффективность солнечной ячейки.

### Преимущество низкотемпературной обработки

В отличие от традиционного химического осаждения из газовой фазы (CVD), PECVD работает при гораздо более низких температурах. Это жизненно важно для защиты деликатных, ранее существовавших структур солнечного элемента от теплового повреждения во время процесса нанесения покрытия.

Модульное преимущество: раскрывая масштабируемость производства

Хотя стандартный PECVD обеспечивает необходимое качество пленки, модульная архитектура позволяет достичь истинной эффективности промышленного масштаба. Она переосмысливает конструкцию машины для прямого устранения узких мест массового производства.

### Максимизация времени безотказной работы и пропускной способности

В традиционной однокамерной системе всю машину необходимо останавливать для плановой очистки и технического обслуживания. Это является значительным источником потерь производственного времени.

Модульная система состоит из нескольких независимых технологических камер. Когда один модуль требует очистки, его можно отключить, пока другие продолжают работать. Это значительно увеличивает общее время безотказной работы оборудования и пропускную способность завода.

### Стимулирование экономичного массового производства

Более длительное время безотказной работы и увеличенная пропускная способность напрямую приводят к снижению производственных затрат на один солнечный элемент и, в конечном итоге, к снижению стоимости за ватт.

Кроме того, эти системы разработаны для высокоэффективного использования сырья, минимизируя потери газов-прекурсоров и способствуя улучшению экономической эффективности производства.

### Обеспечение контроля и стабильности процесса

В модульной установке различные этапы осаждения могут быть изолированы в специализированных камерах. Это предотвращает перекрестное загрязнение между слоями, что критически важно при создании сложных многослойных конструкций ячеек.

Такое разделение позволяет осуществлять точный и независимый контроль температуры, давления и условий плазмы для каждой конкретной пленки, что приводит к исключительной однородности и повторяющейся, высококачественной работе слоя.

Понимание компромиссов

Ни одна технология не обходится без своих особенностей. Модульный подход вводит иной набор инженерных и финансовых расчетов по сравнению с монолитными системами.

### Начальные капитальные затраты

Модульные системы по своей природе более сложны, часто включают передовых роботов для обработки пластин и сложные системы управления. Это обычно приводит к более высоким начальным капитальным вложениям по сравнению с одним большим пакетным реактором PECVD.

Решение об инвестировании зависит от того, обеспечат ли выгоды в пропускной способности и снижении эксплуатационных расходов достаточную окупаемость более высоких первоначальных затрат.

### Сложность системы и занимаемая площадь

Управление несколькими независимыми технологическими модулями, вакуумными системами и газовыми линиями увеличивает общую сложность оборудования. Это может потребовать более специализированного обучения техническому обслуживанию и потенциально большей площади чистой комнаты.

Правильный выбор для ваших производственных целей

Выбор правильной архитектуры PECVD — это стратегическое решение, которое должно соответствовать вашим конкретным производственным целям.

- Если ваша основная цель — максимальная производительность и минимальная стоимость за ватт: Превосходное время безотказной работы и пропускная способность модульной системы PECVD делают ее окончательным выбором для крупносерийного, чувствительного к затратам производства.

- Если ваша основная цель — исследования и разработки или мелкосерийное, специализированное производство: Более дешевая однокамерная пакетная система может предложить более практичную отправную точку, но ей будет не хватать масштабируемости для массового производства.

- Если ваша основная цель — передовые архитектуры ячеек со сложными слоями: Изоляция процессов и точный контроль, предлагаемые модульной системой, неоценимы для обеспечения качества и повторяемости каждого отдельного слоя.

В конечном итоге, внедрение модульной системы PECVD — это приверженность философии высокоэффективного, непрерывного производства.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Максимальное время безотказной работы | Индивидуальное обслуживание камеры без остановки производства, сокращение времени простоя. |

| Увеличенная пропускная способность | Непрерывная работа увеличивает производительность, снижая стоимость за ватт при массовом производстве. |

| Экономичное производство | Эффективное использование материалов и сокращение эксплуатационных расходов улучшают рентабельность инвестиций. |

| Постоянное качество пленки | Точный контроль и изоляция предотвращают загрязнение для высокопроизводительных слоев. |

| Масштабируемость | Модульная конструкция поддерживает рост от пилотного до крупносерийного производства. |

Готовы повысить производство солнечных элементов с помощью передовых решений PECVD? В KINTEK мы используем исключительные исследования и разработки и собственное производство, чтобы предоставлять различным лабораториям передовые высокотемпературные печные системы, включая наши специализированные системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы сможем точно удовлетворить ваши уникальные экспериментальные и производственные потребности, помогая вам достичь более высокой эффективности, снижения затрат и масштабируемого роста. Не позволяйте простоям сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши модульные системы PECVD могут преобразовать ваши операции!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки