По своей сути, вакуумные печи высокого давления используются для сложных термических процессов, где предотвращение загрязнения атмосферы имеет решающее значение. Основными областями применения являются термообработка, пайка и спекание передовых материалов. Эти процессы незаменимы в ответственных отраслях, таких как аэрокосмическая промышленность, производство медицинских изделий и электроника, где чистота материала и его характеристики не подлежат обсуждению.

Основная ценность вакуумной печи высокого давления заключается не только в ее способности нагревать материалы, но и в ее способности создавать химически инертную среду. Удаляя реактивные газы, такие как кислород и азот, она позволяет обрабатывать чувствительные материалы для достижения таких свойств — как превосходная прочность, чистота и структурная целостность, — которые невозможны в обычной атмосфере.

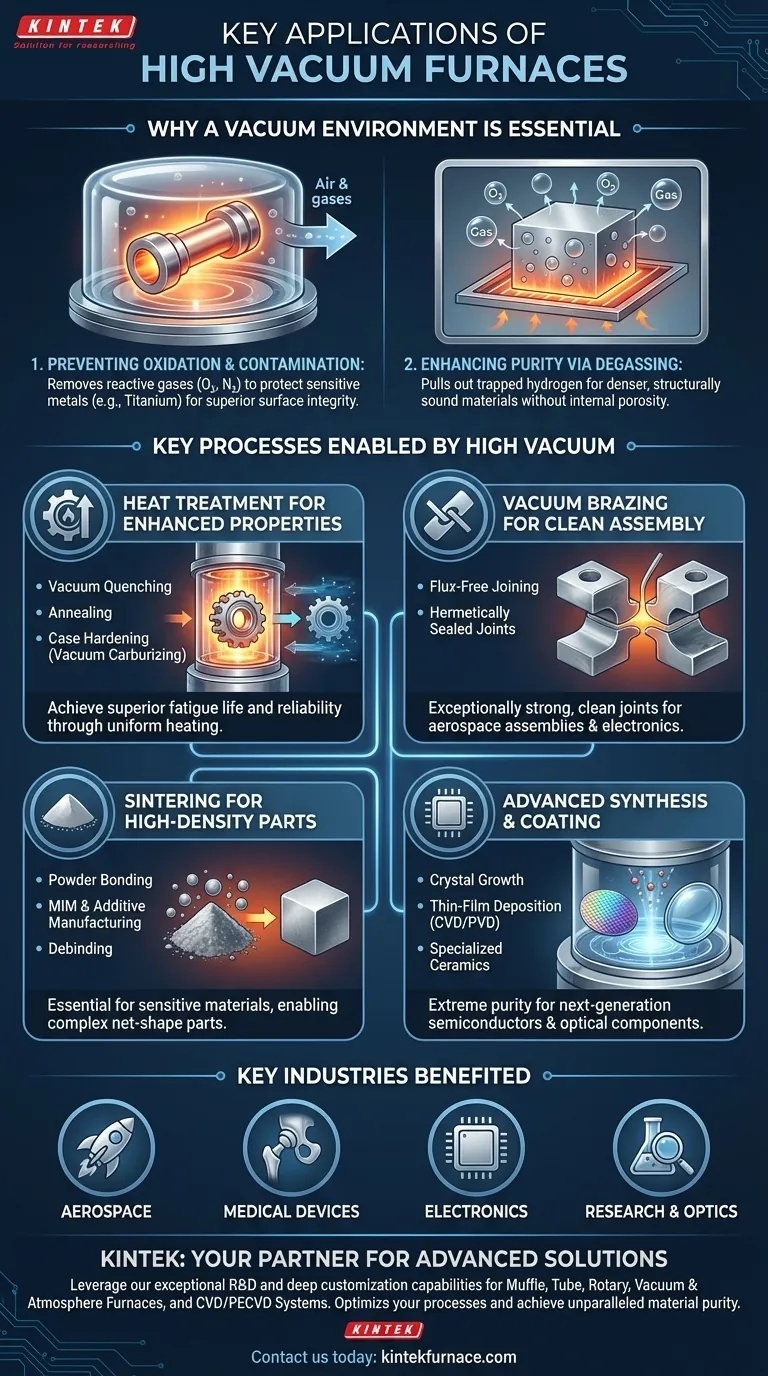

Основной принцип: почему вакуумная среда необходима

Решение об использовании вакуумной печи продиктовано необходимостью контролировать химический состав и микроструктуру материала при высоких температурах. Вакуум — это не пустое пространство; это строго контролируемая среда.

Предотвращение окисления и загрязнения

При повышенных температурах большинство металлов и сплавов активно реагируют с кислородом и азотом в воздухе. Это вызывает окисление (образование окалины) и может привести к образованию нежелательных нитридов, что ухудшает механические свойства и качество поверхности материала.

Вакуумные печи высокого давления откачивают эти реактивные газы, создавая «чистую» среду. Это имеет решающее значение для обработки реактивных металлов, таких как титан, молибден и вольфрам, которые были бы испорчены при нагревании на воздухе.

Повышение чистоты материала за счет газоудаления

Многие материалы содержат захваченные или растворенные газы (например, водород) с этапов их первоначального производства. При нагревании эти газы могут создавать внутреннюю пористость, что приводит к ослаблению и преждевременному разрушению.

Вакуумная печь удаляет эти захваченные газы из материала по мере его нагрева — этот процесс известен как газоудаление (или дегазация). В результате получается более плотный, чистый и структурно более прочный конечный компонент.

Достижение превосходной целостности поверхности

Поскольку вакуумная среда предотвращает окисление, компоненты выходят из печи с яркой, чистой поверхностью. Это устраняет необходимость в последующей очистке или механической обработке для удаления окалины, экономя время и сохраняя точные размеры детали.

Ключевые процессы, обеспечиваемые высоким вакуумом

Контролируемая среда вакуумной печи позволяет проводить несколько высокопроизводительных производственных процессов, которые трудно или невозможно выполнить иным способом.

Термообработка для улучшения механических свойств

Термообработка изменяет микроструктуру материала для достижения желаемых характеристик, таких как твердость, прочность и пластичность.

Такие процессы, как вакуумная закалка (быстрое охлаждение), отжиг (снятие напряжений) и поверхностное упрочнение (вакуумное науглероживание), проводятся в вакууме для обеспечения равномерного нагрева и предотвращения деградации поверхности, что приводит к деталям с превосходным ресурсом усталости и надежностью.

Соединение и сборка с помощью вакуумной пайки

Вакуумная пайка — это процесс, используемый для соединения двух или более компонентов с использованием присадочного металла, который плавится при более низкой температуре, чем основные материалы.

Проведение этого процесса в вакууме устраняет необходимость в агрессивных флюсах. В результате получается исключительно прочное, чистое и герметичное соединение, что критически важно для сложных аэрокосмических узлов, таких как лопатки турбин, и чувствительных электронных компонентов.

Формирование деталей высокой плотности посредством спекания

Спекание — это процесс нагрева спрессованных порошковых материалов почти до температуры плавления, что заставляет частицы сцепляться и образовывать твердое, плотное тело.

Использование вакуума необходимо для спекания материалов, чувствительных к кислороду. Это также ключевой этап в металлопорошковой технологии (MIM) и аддитивном производстве, где удаление связующего (удаление полимерного связующего) и спекание проводятся для создания конечной плотной металлической детали.

Синтез передовых материалов и нанесение покрытий

Чрезвычайная чистота среды высокого вакуума необходима для создания материалов нового поколения.

К ним относятся рост кристаллов для полупроводниковой и оптической промышленности, осаждение тонких пленок (CVD/PVD) для электроники и износостойких покрытий, а также синтез специальных керамик и композитов для материаловедческих исследований.

Понимание компромиссов

Несмотря на свою мощность, вакуумные печи высокого давления не являются инструментом для каждой задачи. Их преимущества сопряжены с определенными эксплуатационными особенностями.

Более высокая первоначальная стоимость и сложность

Вакуумные печи дороже в приобретении и эксплуатации, чем печи с обычной атмосферой. Системы требуют вакуумных насосов, сложного управления и более прочной конструкции камеры, что увеличивает первоначальные инвестиции и накладные расходы на техническое обслуживание.

Более длительное время цикла

Достижение глубокого вакуума не происходит мгновенно. Время, необходимое для откачки камеры до целевого давления (время насоса), увеличивает общий цикл процесса. Для крупносерийных деталей с низкими требованиями это может стать значительным узким местом по сравнению с более быстрыми печами с контролируемой атмосферой.

Не универсальное решение

Для многих распространенных применений термообработки, связанных с нереактивными сталями, печи с контролируемой атмосферой (например, азотной или аргоновой) часто являются более экономически эффективными. Если легкое поверхностное окисление допустимо или его можно легко удалить, затраты и сложность системы высокого вакуума могут быть излишними.

Выбор правильного решения для вашей цели

Решение об использовании вакуумной печи высокого давления должно определяться требованиями к конечному использованию вашего компонента.

- Если ваш основной акцент делается на механической прочности и ресурсе на усталость (например, аэрокосмические детали): Используйте вакуум для критической термообработки (отжиг, закалка) и пайки, чтобы гарантировать целостность материала и исключить скрытые дефекты.

- Если ваш основной акцент делается на чистоте и биосовместимости (например, медицинские имплантаты): Используйте вакуум для спекания и газоудаления, чтобы гарантировать отсутствие загрязняющих веществ в материале и чистую, безупречную поверхность.

- Если ваш основной акцент делается на передовых электронных или оптических свойствах (например, полупроводники): Используйте вакуум для роста кристаллов, отжига и осаждения тонких пленок для создания материалов с требуемой чистотой и структурой на атомном уровне.

- Если ваш основной акцент делается на создании сложных деталей нужной формы из порошка (например, 3D-печать): Используйте вакуум для циклов удаления связующего и спекания для достижения полной плотности и превосходных механических свойств без ущерба для материала.

В конечном счете, выбор вакуумной печи высокого давления — это инвестиция в достижение таких свойств материала, которые принципиально невозможны в какой-либо другой среде.

Сводная таблица:

| Применение | Ключевые процессы | Отрасли, получающие выгоду |

|---|---|---|

| Термообработка | Вакуумная закалка, отжиг, поверхностное науглероживание | Аэрокосмическая промышленность, Медицинские устройства, Электроника |

| Пайка | Бесфлюсовое соединение с использованием присадочных металлов | Аэрокосмическая промышленность, Электроника |

| Спекание | Связывание порошка, удаление связующего, MIM | Аддитивное производство, Медицинские имплантаты |

| Синтез материалов | Рост кристаллов, осаждение тонких пленок | Полупроводники, Оптика, Исследования |

Готовы достичь непревзойденной чистоты материала и производительности с помощью вакуумной печи высокого давления? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, все с сильными возможностями глубокой кастомизации для точного соответствия вашим уникальным экспериментальным требованиям. Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве медицинских устройств или электронике, мы можем помочь вам оптимизировать такие процессы, как термообработка, пайка и спекание. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи высокого давления могут повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля